BD Engineering digitalisiert für individuelle Drift-Modifikationen mit Artec Leo einen kompletten Toyota Supra

Herausforderung: Zerlegen eines Toyota Supra Sportwagens und Digitalisieren seiner Einzelteile, um 3D-Modelle zu erstellen, die angepasst und in Modifikationen für den Nachrüstungsmarkt umgewandelt werden können.

Lösung: Artec Leo, Artec Eva, Artec Studio

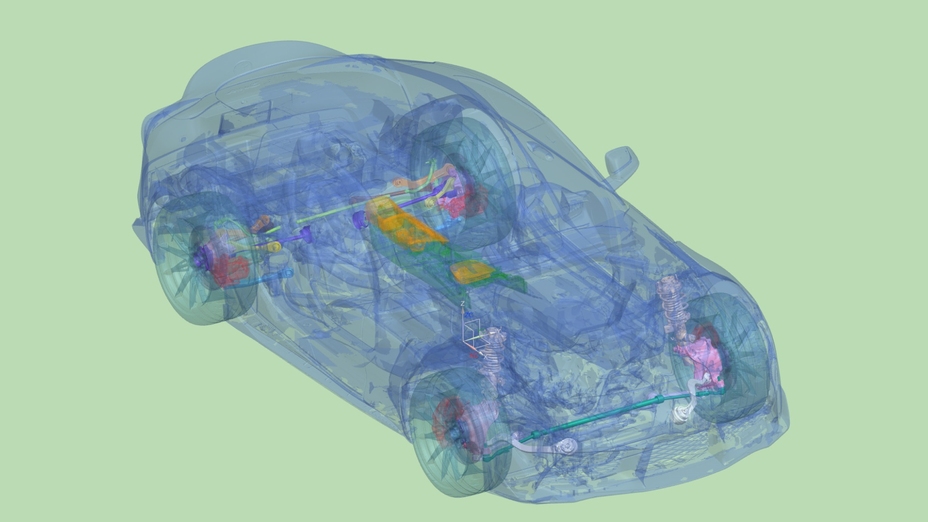

Ergebnis: Ein Supra-Modell, das so detailliert ist, dass es als dynamische Simulationsumgebung für das Testen neuer Aufhängungsgeometrien verwendet werden kann, sowie ein Differential und eine hydraulische Handbremse, die für Drifting-Anwendungen neu entwickelt wurden.

Warum Artec 3D? Die manuelle Vermessung jedes einzelnen Teils hätte das Reverse Engineering des Supra zu einer unsinnig zeitaufwändigen Aufgabe gemacht. Mit dem unglaublich schnellen, kabellosen Artec Leo war BD Engineering in der Lage, das Auto in nur wenigen Stunden zu digitalisieren und die daraus resultierenden Daten zu nutzen, um in Artec Studio eine Grundlage für noch nie dagewesene Entwürfe von Drift-Teilen zu entwickeln.

Der nachgebaute Toyota Supra von BD Engineering und die geplanten Änderungen. Bild mit freundlicher Genehmigung von BD Engineering

Haben Sie jemals davon geträumt, Ihr perfektes Auto zusammenzustellen? Viele haben derartiges bereits erreicht, wie die aufblühende US-Autoteileindustrie mit einem Umsatz von 16 Milliarden Dollar erahnen lässt. Wie einfach ist die Umsetzung eigener Ideen tatsächlich?

Eine der größten Herausforderungen bei der Individualisierung besteht darin, sicherzustellen, dass die Modifikationen nahtlos in das bestehende Fahrgestell oder die Karosserie eines Fahrzeugs passen werden. Da die meisten Erstausrüster ihre wertvollen Konstruktionsdaten nur ungern mit den Entwicklern von Aftermarket-Teilen teilen, ergibt sich ein großes Problem: Woher sollen die Konstrukteure wissen, was sich unter der Motorhaube eines Fahrzeugs verbirgt, wenn sie es modifizieren wollen?

Zum Glück für Ingenieure (und Autoenthusiasten) entwickeln sich die Technologien im Reverse Engineering rasant weiter und ermöglichen es mittlerweile, Teile in Sekundenschnelle zu digitalisieren. Einige Aftermarket-Firmen sind bei ihren Leisten geblieben und verwenden nach wie vor Schnitz- oder Gussverfahren zur Anpassung. Nicht jedoch BD Engineering – denn dieses Unternehmen ist entschlossen, mit Hilfe von Artec 3D-Scanning die Grenzen des Möglichen nicht nur in der Automobilindustrie zu verschieben.

BD Engineering schließt den Kreis

Vor acht Jahren begann der Ingenieur Adam Bao an seiner örtlichen Hochschule mit der Entwicklung von Fahrzeugmodifikationen. Doch was als Hobbyprojekt begann, entwickelte sich schnell zu dem, was sich heute Illumaesthetic nennt – ein florierendes Unternehmen, das auf führenden Automobilmessen wie der SEMA und dem Tokyo Auto Salon individuelle Autos ausstellt.

Die Erfolgsgeschichten wiederum führten zu einer Nachfrage von Kunden aus der Industrie, der Medizin und dem Verteidigungssektor geführt, was Bao und Mitbegründer Nikita Rushmanov dazu veranlasste, ein weiteres Unternehmen zu gründen: BD Engineering. Ausgestattet mit 3D-Scannern und fortschrittlichen Fertigungsmaschinen hilft dieses Unternehmen seinen Kunden bei allem Möglichem, von der schnellen Prototypenerstellung und -prüfung bis hin zur Produktion auf Abruf.

Digitalisierung einer Aufhängung mit dem integrierten Display von Artec Leo. Bild mit freundlicher Genehmigung von BD Engineering

Aber wie kam BD Engineering überhaupt darauf, 3D-Scans einzusetzen? In den ersten Tagen spielte Bao noch mit Smartphone-Fotogrammetrie, digitalisierte Objekte und wandelte sie in modifizierbare Dateien um. Als er erkannte, dass diese Technologie weder schnell noch genau genug war, suchte er nach einem neuen Ansatz und kam schließlich auf einen schnellen 3D-Scanner mit einer Genauigkeit von 0,1 mm: Artec Eva.

Als die Nachfrage auf dem Ersatzteilmarkt wuchs, wandte sich BD Engineering an Indicate Technologies. Der Gold-zertifizierte Artec Partner riet dem Unternehmen, auf Artec Leo, ein kabelloses, KI-gesteuertes Gerät, umzusteigen. Denn mit diesen Gerät an den beiden ursprünglichen Standorten zeitgleich gearbeitet werden konnte – und das, obwohl die Standorte Hunderte von Kilometern voneinander entfernt waren, nämlich in Newark und Los Angeles.

Rushmanov zog später in den Norden des Bundesstaates, aber die beiden fanden heraus, dass sie den Leo zunächst in Kalifornien hin- und herschieben konnten, da sein All-in-One-Charakter mit eingebautem Display die Arbeit unterwegs einfacher denn je machte. Seitdem hat das unternehmungslustige Duo nicht nur das 3D-Scannen in ihren Arbeitsablauf integriert, sondern auch eine ziemlich einzigartige Methode dafür entwickelt.

„In der Automobilindustrie sehe ich viele Leute, die jeweils nur die eines des Autos scannen“, erklärt Bao. „Das ist einfach keine gute Idee. Wenn Sie im Uhrzeigersinn scannen, werden Sie feststellen, dass der Anfangs- und Endpunkt um 6-12 Zoll abweichen kann. Wenn man keine vollständige Kreisschleife hat, entstehen eine Menge Folgefehler. Wir sagen daher: 'Scheiß drauf, lasst uns einfach das ganze Auto scannen'. Ich nenne dies das Schließen des Kreises.“

„Mit Artec Leo ist der Zeitaufwand zwischen dem Scannen des Vorderwagens und dem des gesamten Fahrzeugs so gering, dass wir uns gedacht haben: 'Warum nicht das ganze Auto scannen?'“

Nikita Rushmanov, Mitbegründer von BD Engineering, beim Digitalisieren eines zerlegten Supra mit Artec Leo. Bild mit freundlicher Genehmigung von BD Engineering

In neue Bereiche vorstoßen

Nach ihrer Arbeit bei Illumaesthetic, wo sie Anzeigen und Rückleuchten für Unternehmen wie General Motors und BMW anpassten und sogar die Stoßstange einer Subaru-Ikone verbesserten, haben sich die beiden Gründer nun ein noch höheres Ziel gesetzt: Reverse Engineering für ganze Fahrzeuge.

Bei einem seiner ersten vollständigen Fahrzeug-Außenscan gelang es Bao, mit Artec Eva einen kompletten Honda S2000 digitalisieren. Obwohl das Projekt insgesamt nur zwei Stunden dauerte, sagt Bao, dass das allein Anbringen von etwas Klebeband am Auto Zeit kostete und er es mit Leo und seinen 35 Millionen Punkten pro Sekunde noch schneller hätte schaffen können.

„Natürlich war ich motiviert, so wenig Markierungen wie möglich am S2000 anzubringen“, sagte Bao. „Ich habe also mit dem angefangen, wovon ich dachte, dass es ausreicht, und dann gemerkt, dass ich mehr brauche, und bin ständig hin und her gefahren. Leo ist derart schnell, dass man nur 15 Minuten aufbringen muss, um die Scheinwerfer, Spiegel, Fenster und alle schwarzen Kunststoffteile vorzubereiten, und dann noch weitere 15 Minuten für das Scannen selbst.“

Im Rahmen des jüngsten Digitalisierungsprojekts von BD Engineering hat Rushmanov nun sein Dienstfahrzeug – einen Toyota Supra GR 2023 – vollständig nachgebaut. Indem er das Auto zerlegte und jedes Teil der Aufhängung sowie den Unterrahmen scannte, konnte er eine umfangreiche Modifikation mit einer hydraulischen Handbremse für das Driften entwickeln.

Rushmanov verwendet Artec Leo für den 3D-Scan der Handbremse eines Toyota Supra. Bild mit freundlicher Genehmigung von BD Engineering

Nachdem der schnelle, wendige Leo dafür gesorgt hatte, dass alles schnell und einfach vonstattenging, sagte Rushmanov, dass sich die Bearbeitungswerkzeuge von Artec Studio als ebenso nützlich erwiesen, um die Ausrichtung des Polygonnetzes zu optimieren, Probleme am Entwurf zu lösen und Polygone zu entfernen, um die Größe der Exportdatei zu reduzieren.

„Mit Artec Studio kann man sehr viel erreichen, und es macht mir wirklich Spaß, es zu benutzen“, fügt Rushmanov hinzu. „Der Ansatz von Artec Studio für die Flächenrückführung ist ziemlich innovativ, weil man damit sämtliche Probleme im Entwurf lösen und dann alles neu anpassen kann. Das spart so viel Zeit.“

„Wir haben ein Reverse Engineering des gesamten Fahrzeugs durchgeführt, mit dem Ziel, eine dynamische Simulationsumgebung einzurichten, welche die Kosten für neue Aufhängungsteile optimiert.“

Einsatz von Scans auch für Fertigung

Angesichts der wachsenden Nachfrage nach digitalisierten, 3D-gedruckten Teilen arbeitet BD Engineering zunehmend mit Kunden zusammen, die nicht zum traditionellen Kundenkreis von Illumaesthetic gehören. Laut Bao hat das Unternehmen dies erreicht, indem es den 3D-Druck nicht mehr nur als „Zwischendienstleistung“ anbietet.

Traditionell, so Bao, würden Erstausrüster 3D-gedruckte Modelle bestellen, um „Fahrzeuge zu vermarkten, und zwar nicht durch Renderings, sondern durch physische Teilefotos“ und diese vor der Markteinführung zu bewerben. Während Illumaesthetic solcherlei Kunden nach wie vor noch beliefert, hat BD Engineering begonnen, die Technologie auch anderweitig zu nutzen – in einem Fall zur Herstellung eines Rumpfes, der dann in eine Form für die Herstellung von militärischen Übungsdrohnen umgewandelt wurde.

Rushmanov zeigt sein Können beim Driften in einem klassischen BMW. Bild mit freundlicher Genehmigung von BD Engineering

Was seine Supra-Modifikationen angeht, so plant Rushmanov, sie einmal auch herzustellen und an Drifter auf der ganzen Welt zu verkaufen. In der Zwischenzeit, so Rushmanov, will sein Unternehmen ein komplettes Angebot vom Scan zur Fertigung entwickeln, bei dem Kunden Dinge zur Digitalisierung abgeben können und innerhalb eines Monats fertigungsbereite Entwürfe visuelle und auch funktionelle Teile erhalten.

„Bei uns werden ständig Dinge zum 3D-Scannen abgegeben, weil die Kunden sehen, dass das, was wir tun, alle anderen in den Schatten stellt. Wir scannen nicht einfach das, was benötigt wird, sondern gehen noch einen Schritt weiter.“

Scanner hinter der Geschichte

Testen Sie die weltweit führenden 3D-Scanner.