CP-E individualisiert mit Artec 3D-Scannern den neuen Ford Bronco in rasender Geschwindigkeit

Herausforderung: Einen schnelleren und präziseren Weg zur Digitalisierung von Autofahrgestellen mit dem Ziel individueller Anpassungen, um steigenden Anforderungen hinsichtlich Design- und Leistungsverbesserungen gerecht werden zu können.

Lösung: Artec Leo, Artec Studio, Geomagic Design X

Ergebnis: Durch den Verzicht auf niedrig aufgelöste Scans und Sondenmessungen zugunsten der Digitalisierung mit Artec Leo konnte CP-E seinen Datenerfassungsprozess bis zu achtmal beschleunigen. Dank der technischen Modernisierung konnte das Team zudem schnell maßgeschneiderte Auspuffanlagen für neuen Ford SUV Bronco mit V6-Motor entwickeln.

Warum Artec 3D? Die schnellen Scans mit 35 Millionen Punkten pro Sekunde, wie sie Artec Leo liefert, und die KI von Artec Studio beschleunigen Abläufe in Reverse Engineering und Inspektion. Dank integriertem Display und Wireless-Funktionalität befreit Leo das Unternehmen zudem von der Abhängigkeit von externen PCs und Kabeln – was den Arbeitsablauf vereinfacht und dem Team mehr Zeit für wertschöpfende Aufgaben gibt.

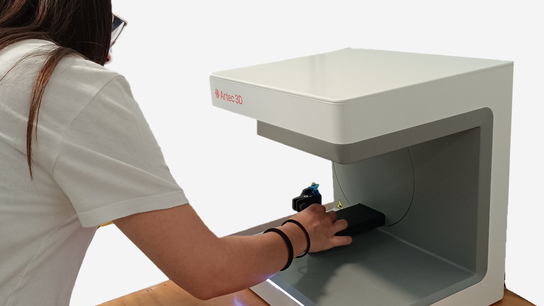

Anthony Messina von CP-E beim 3D-Scannen der Unterseite eines Fahrzeugs mit Artec Leo. Foto mit freundlicher Genehmigung von CP-E.

In der modernen Automobilindustrie wird Reverse Engineering wird verschiedene Aufgaben in Konstruktion und Fertigung eingesetzt. Möchten Sie selbst ein Konstruktionskonzept auf den Kopf stellen, ein vorhandenes Teil ändern oder ein nicht mehr erhältliches Ersatzteil beschaffen? Reverse Engineering bietet für alle diese Vorhaben jeweils einen perfekten Ausgangspunkt.

Eines von vielen Unternehmen, das den Prozess der Gewinnung von Konstruktionsdaten monetarisiert hat, ist die in den USA ansässige Firma Custom Performance Engineering (CP-E). CP-E nutzt die erfassten Daten, um Kunden dabei zu helfen, die Leistung ihrer Fahrzeuge zu steigern. Im Laufe der Jahre hat das Unternehmen kundenspezifische Teile für zahlreiche Autos großer Marken wie BMW, Audi und Ford entwickelt, jedoch waren die zugrundeliegenden Methoden bis vor kurzem noch sehr zeitaufwändig.

Im bisherigen Arbeitsablauf bei CP-E wurden Fahrzeugunterböden mithilfe eines Roboterarms gemessen, an dem ein Scanner mit niedriger Auflösung und eine Koordinatenmessmaschine (KMG) montiert waren. Dies war zwar schneller als die manuelle Messung, wie sie in weiten Teilen der Branche noch immer vorherrscht, aber dennoch zeitintensiv, zumal sich die Datenerfassung häufig als bestenfalls lückenhaft erwies.

Angesichts knapper Fristen wurde dem CP-E-Team klar, dass es seinen Ansatz ändern musste. Inzwischen wurde der mit strukturiertem Licht und Laser arbeitende 3D-Scanner Artec Leo angeschafft. Leo erwies sich als perfekt geeignet, um sämtliche Aufgaben zu bewältigen.

Das integrierte Display von Artec Leo ermöglicht eine schnelle und einfache Erfassung vollständiger Objektdaten. Foto mit freundlicher Genehmigung von CP-E.

Umstellung auf strukturiertes Licht

Anthony Messina, CEO und President von CP-E, bezeichnete die ersten Scan-Bemühungen des Unternehmens mit Roboterarmen als „ein komplettes Desaster“ und hatte sich vorgenommen, diesen Fehler nicht noch einmal machen. Zunächst hatte er sich an Artec Ambassador Digitize Designs gewandt, um sich einen kabelgebundenen 3D-Scanners vorführen zu lassen.

Nachdem er aber Artec Leo in Aktion gesehen hatte, war Messina sofort von der Geschwindigkeit und der Eigenständigkeit des Geräts überzeugt, zumal es in diesen Gesichtspunkten der Konkurrent weit voraus war. Messina sagt, diese Eigenschaften, gepaart mit der Genauigkeit des Geräts von bis zu 0,1 mm hätten Leo schnell zu einem unverzichtbaren Teil des Geschäfts von CP-E mit der Fahrzeugabgasmodifikation gemacht.

„Es ist schon umwerfend, wie viel schneller er ist“, sagt Messina. „Es hängt vom Teil ab. Wenn ich ein einfaches Teil wie ein Auspuffrohr scanne, ist er doppelt so schnell, aber wenn es um ein ganzes Auto geht, ist der Gewinn noch viel größer. Früher dauerte die Datenerfassung ein bis zwei Stunden, jetzt brauche ich mit Leo wahrscheinlich nur noch 15 bis 30 Minuten.“

„Mit unserem Roboterarm bekämen wir nur eine ungefähre Vorstellung davon, wo sich die Dinge befinden, aber Artec Leo verschafft uns das Gesamtbild – und wir wissen dann, welche Konturen wir nutzen können und welche wir meiden sollten.“

Messina erfasst vor Ort ein Auspuffrohr mit Artec Leo. Foto mit freundlicher Genehmigung von CP-E.

Früher exportierte CP-E seine Scans zu Zwecken von Reverse Engineering oder Qualitätsprüfungen in Software von Drittanbietern. Viele dieser Aufgaben erledigt es jetzt mittlerweile in Artec Studio. Tatsächlich sind die Bearbeitungswerkzeuge dieses Programms inzwischen so effizient, dass er damit einfache Teile vollständig verarbeiten kann und nur noch zum Suchen der „Mittellinien“ zylindrischer Auspuffanlagen nach Geomagic Design X exportieren muss.

„Selbst bei komplizierten Sachen erledige ich die gesamte Ausrichtung (das Zusammenfügen mehrerer Polygonnetze) in Artec Studio, da es hier viel schneller geht als auf anderen Plattformen“, erklärte Messina. „Manchmal denke ich: ‚Oh Mist! Das habe ich nicht gescannt.‘ Ich kann dann einfach schnell reingehen, scannen, verarbeiten und ausrichten. Erst wenn wir einen Auspuff auf Biegung messen möchten, geht das nur in Geomagic Design X.“

Modding von Bronco und noch vieles mehr

Eines der neuesten Fahrzeuge, das bei CP-E modifiziert wird, ist der Ford Bronco 2023. Der SUV ist derart neu, dass er erst vor kurzem in Europa auf den Markt kam. Der Bronco ist mit einem 300 PS starken Turbomotor ausgestattet, der ihm eine Beschleunigung von 0 auf 100 km/h in nur 6,7 Sekunden ermöglicht.

CP-E wurde nun mit der Modifizierung des Auspuffs des Wagens beauftragt, um die Leistung zu verbessern und gleichzeitig der Nachfrage nach verschiedenen Modellvarianten gerecht zu werden.

„Beim neuen Bronco arbeiten wir viel am Auspuff“, sagte Messina. „Es gibt verschiedene Optionen: Sie können einen Auspuff haben, der nur einen Ausgang hat, oder einen mit zwei Ausgängen. Manche wollen sogar einen Auspuff, der vor dem Reifen austritt. Damit diese Änderungen funktionieren, brauchen Sie ein vollständiges Bild – deshalb verwenden wir 3D-Scans.“

Artec Leo digitalisiert ein abgenommenes Auspuffrohr. Foto mit freundlicher Genehmigung von CP-E.

Wenn mit Leos Hilfe erreicht sein wird, die Nachfrage nach auspuffmodifizierten Broncos zu decken, möchte CP-E laut Messina „noch mehr in Sachen Qualitätssicherung tun“. Außerdem plant das Unternehmen eine Ausweitung in den Fertigungsbereich. In beiden Bereichen sieht das Unternehmen 3D-Scanning als Schlüsseltechnologie.

„Wir versuchen, mehr zu produzieren und langfristige Verträge abzuschließen, bei denen wir Hunderte solcher Aufträge pro Monat ausführen“, so Messina abschließend. „Natürlich wissen wir, dass die Automobilbranche gute und schlechte Zeiten erlebt. Daher sorgen wir dafür, dass wir Modelle produzieren, die den Konstruktionsentwürfen entsprechen und wir immer vorbereitet sind. Hier sehe ichdie Zukunft des 3D-Scannens.“

Scanner hinter der Geschichte

Testen Sie die weltweit führenden 3D-Scanner.