CP-E社、Artec 3D社製スキャナを使用し新型フォード ブロンコを超高速でカスタマイズ

課題:車両の底面構造をより高速かつ正確にデジタル化する方法を見つけ、デザインと性能の向上に対する需要の高まりに合わせてカスタマイズできるようにすること。

ソリューション:Artec Leo、Artec Studio、Geomagic Design X

結果:低解像度のスキャンとプローブ測定を廃止させ、Artec Leoでデジタル化を行うことで、CP-Eのデータキャプチャ 用のプロセスが最大8倍速になりました。このアップグレードにより、チームはフォード車の強力な新型V6エンジンを搭載したSUV「ブロンコ」に向けたカスタム仕様の排気装置を迅速に開発できるようになりました。

Artec 3Dを選ぶべき理由: Artec Leoの3,500万ポイント/秒のスキャン速度とArtec Studioに搭載されたAIの併用で、リバースエンジニアリングや検査を高速化できます。また、内蔵ディスプレイとワイヤレス機能により、Leoは煩わしいPCや配線に縛られることなくワークフローを合理化し、作業チームが付加価値の高いタスクに多くの時間を費やせるようにします。

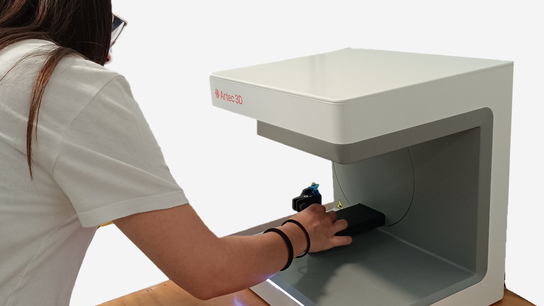

CP-E社のアンソニー・メッシーナ(Anthony Messina)氏がArtec Leoを使用して車両の下部を3Dスキャンしている様子。写真提供:CP-E

現代の自動車産業において、リバースエンジニアリングはあらゆる種類の緊急の設計や製造ニーズに対処しています。もし設計コンセプトの解明や、既存部品の変更、もしくは生産中止部品の調達が必要な場合、その対応にはまずリバースエンジニアリングが最適なソリューションです。

現在、デザイン情報を抽出するプロセスを収益化している多くの企業の1つである米国のCustom Performance Engineering (CP-E) は、キャプチャしたデータを活用することで、クライアントの車両のパワーと性能の向上を支援します。これまでの数年間で、BMWやアウディ、そしてフォードなどの大手ブランドの数多くの車両向けにカスタムパーツを開発してきましたが、最近までその作業は非常に時間がかかるものだと言われていました。

CP-Eの以前のワークフローでは、低解像度のスキャナと座標測定機 (CMM) プローブを搭載したロボットアームを用いて車両のアンダーボディをを測定していました。この手法は、業界の多くで未だに主流となっている手動測定よりは速く行えましたが、それでもそのスピードはワークフローの支障となり、データキャプチャは不完全なものでした。

厳しい期日に直面したCP-Eチームは、なにか別のソリューションが必要だと感じていました。そんな中、彼らは構造化光の3DレーザースキャナであるArtec Leoがカスタマイズの課題に最適であることを発見したのです。

Artec Leoの内蔵ディスプレイにより、オブジェクトデータの完全なキャプチャが迅速かつ簡単に行えます。写真提供:CP-E

構造化光に切り替え

CP-EのCEO兼社長であるアンソニー・メシーナ氏は、同社が初期に行っていたロボットアームを使用したスキャン方法は「完全に失敗」だったと言い、このような間違いは二度と繰り返さないと決意していたのでした。当初、彼はArtecのアンバサダーであるDigitize Designsと連絡をとり、有線型の3Dスキャナのデモを手配しました。

しかし、Digitize Designsのスタッフが到着してArtec Leoを披露すると、彼はすぐに競合他社製品を圧倒するそのデバイスのスピードと自立型の性質に魅了されたのでした。メシーナ氏によれば、このスループットと最大0.1mmの精度がこのデバイスをすでにCP-Eの車両排気管改造事業に欠かせないものにしていたと言います。

「以前と比較すると、この速度の向上は驚異的です」とメシーナ氏は言います。「それは部品にもよります。排気管のような単純な部品をスキャンする場合なら2倍速ですが、車全体のスキャンとなると、そのメリットはさらに拡大します。以前はデータのキャプチャに1~2時間かかっていましたが、Leoを使用すると、おそらく15~30分しかかかりません」

「ロボットアームを使えば、どこに何があるかを大まかには把握できますが、Artec Leoなら全体像を提供してくれるんです。どの形状が使えて、どの形状を避けるべきかがわかります」

メッシーナ氏が車両に装備された状態の排気管をArtec Leoでキャプチャしている様子。写真提供:CP-E

以前は、CP-Eはスキャンデータをサードパーティのソフトウェアにエクスポートしてリバースエンジニアリングや品質検査の作業を行っていましたが、現在ではこれらの多くをArtec Studioで行っています。実際、このプログラムの編集ツールは非常に進化しているので、彼はそれを使用して単純な部品すべてを処理して、円筒形の排気口の「センターライン」を見つけるために Geomagic Design Xにエクスポートするだけで済みます。

「複雑な作業でも、他のプラットフォームよりもはるかに高速なArtec Studioで位置合わせ (複数のメッシュをまとめる作業) すべてを行えます」とメシーナ氏は説明します。「時には『ああ、しまった!あの部分をスキャンし忘れた』という時もあります。そんな時はすぐにスキャンをして、その処理をして、位置合わせをすることができます。排気口の曲がり部分を測定する場合にのみ、Geomagic Design Xにインポートします」

ブロンコの改造とその先

CP-Eによるカスタマイズ処理が施された最新の車両の1つが、2023年型のフォード ブロンコです。このSUVはつい最近ヨーロッパに上陸したばかりで、300馬力のターボチャージャー付きエンジンを搭載しており、わずか6.7秒で時速0から100キロまで加速することができます。

優れた仕事を提供することで定評を得ているCP-Eは、モデルのさまざまなバリエーションの需要に応えながらパフォーマンスを向上させるために、車の排気システムを改造する作業を行います。

「新型のブロンコでは、排気関係の作業を私達は多く行っています」とメシーナ氏は言います。「排気には多くのオプションがあります。排気口は、後部に出口がひとつしかないタイプもあれば、二重のタイプもあります。顧客の中にはタイヤの前方に排気口が欲しい方もいます。これらの変更を実現させるには、車両の完全な全体像をまず把握することが必要になります。そういった理由から、私達は3Dスキャンを利用しているんです」

Artec Leoが車両から取り外された排気管をデジタル化している様子。写真提供:CP-E

Leoが排気装置を改造したブロンコに向けた需要に応える支援をした後、メシーナ氏はCP-Eが「品質保証の面でさらなる取り組みを行いたい」と言い、製造分野に仕事を拡大させることも視野に入れています。同社は、その両方の分野で3Dスキャンが彼らの将来の展望にとって重要であると考えています。

「私たちは製造業をさらに拡大させ、月に数百件単位でそういった仕事をこなす長期契約を獲得しようとしているところです」とメシーナ氏は言います。「もちろん、自動車業界には好況期と不況期があることは承知しています。ですから、私たちは設計図に合ったモデルを確実に生産できるようにしておくことを重要視しています。結局は、そこに3Dスキャンの未来があるはずだと私達は考えていますから」

ストーリーの背景で活躍するスキャナ

世界最高峰のポータブル3Dスキャナをお試しください。