CP-E, Artec 3D 스캐닝을 사용하여 빠른 속도로 새로운 Ford Bronco 맞춤 제작

과제: 자동차 하부를 더 빠르고 정밀하게 디지털화하는 방법을 찾아 설계 및 성능 향상에 대한 증가하는 수요를 충족할 수 있도록 맞춤 제작할 수 있게 합니다.

솔루션: Artec Leo, Artec Studio, Geomagic Design X

결과: Artec Leo로 저해상도 스캐닝 및 프로브 측정 대신 디지털화를 채택함으로써 CP-E의 데이터 캡처 프로세스가 최대 8배 빨라졌습니다. 또한 업그레이드를 통해 이 팀은 Ford의 강력한 신형 V6 엔진 Bronco SUV를 위한 맞춤형 배기관을 신속하게 개발할 수 있었습니다.

Artec 3D를 선택한 이유: Artec Leo의 초당 3,500만 포인트 스캔 속도와 Artec Studio AI를 함께 사용하면 리버스 엔지니어링 및 검사를 가속화할 수 있습니다. 이 회사는 또한 내장형 디스플레이와 무선 기능을 갖춘 Leo를 통해 번거로운 PC와 케이블에 의존하지 않게 되었으며, 작업 흐름을 간소화하고 팀이 부가가치를 높이는 작업에 더 많은 시간을 할애할 수 있었습니다.

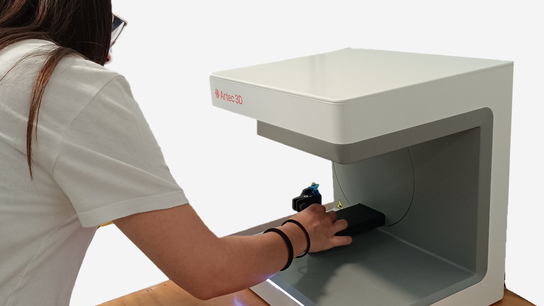

Artec Leo로 Ford Bronco의 하부를 3D 스캐닝하는 CP-E의 Anthony Messina. 사진 제공: CP-E.

현대의 자동차 산업에서는 리버스 엔지니어링을 통해 모든 종류의 긴급한 설계 및 제조 요구 사항을 지속적으로 해결하고 있습니다. 설계 개념을 변경하거나 기존 부품을 수정해야 하거나 단종된 예비 부품을 구해야 합니까? 리버스 엔지니어링이 시작하기 완벽한 방법입니다.

현재 설계 정보를 추출하는 이 프로세스를 통해 수익을 창출하는 여러 기업 중 하나인 미국의 Custom Performance Engineering(CP-E)은 캡처한 데이터를 활용하여 고객이 차량의 출력과 성능을 높이는 데 도움을 주고 있습니다. 이 회사는 지난 수년간 BMW, Audi, Ford와 같은 거대 브랜드의 수많은 자동차를 위한 맞춤형 부품을 개발해왔지만, 최근까지만 해도 이 작업은 시간이 많이 걸리는 작업이었습니다.

CP-E의 이전 작업 흐름에서는 저해상도 스캐너와 좌표 측정기(CMM) 프로브가 장착된 로봇 팔을 통해 자동차 하부를 측정했습니다. 이는 여전히 많은 업계에서 널리 사용되는 수동 측정보다 빠르긴 했지만 속도는 작업 흐름에서 여전히 병목 현상이었고 데이터 캡처는 제대로 이루어지지 않았습니다.

마감일이 촉박해지자 CP-E 팀은 방향을 바꿔야 한다는 것을 알았고, 그 후 구조광 레이저 3D 스캐너인 Artec Leo가 맞춤 제작 문제를 해결하는 데 최적이라는 것을 알게 되었습니다.

Artec Leo의 내장형 디스플레이를 사용하면 전체 객체 데이터를 빠르고 쉽게 캡처할 수 있습니다. 사진 제공: CP-E.

구조광으로 전환

CP-E의 CEO 겸 사장인 Anthony Messina는 회사의 초기 로봇 팔 장착 스캐닝 작업을 “완전한 재앙”이라고 설명하며 같은 실수를 두 번 반복하지 않기로 다짐했습니다. 처음에 그는 유선 3D 스캐너의 시연을 보기 위해 Artec의 앰버서더인 Digitize Designs에 문의했습니다.

하지만 그들이 도착하여 Artec Leo를 선보이자 그는 즉시 이 스캐너의 속도와 독립형 특성에 매료되었고, 전시회에서 경쟁 제품들을 무색하게 만들었습니다. 이미 Messina는 이 처리량과 최대 0.1mm의 정확도 덕분에 Leo가 CP-E의 차량 배기관 개조 사업에서 없어서는 안 될 필수 요소가 되었다고 말합니다.

Messina는 "속도가 정말 놀라울 정도입니다. 부품에 따라 다릅니다. 배기관과 같은 간단한 부품을 스캔하는 경우에는 두 배 정도 빠르지만, 자동차 전체를 스캔하는 경우에는 이점이 훨씬 더 커집니다. 이전에는 데이터 캡처에 1~2시간이 걸렸지만, 이제는 Leo를 사용하면 15~30분이면 충분합니다.”라고 말했습니다.

“로봇 팔을 사용하면 사물이 어디에 있는지 대략적으로 파악할 수 있었지만 Artec Leo는 전체 모습을 보여주기 때문에 어떤 윤곽선을 사용할 수 있고 어떤 윤곽선을 피해야 하는지 알 수 있습니다.”

현장에서 Artec Leo를 사용하여 Ford Bronco 배기관을 캡처하는 Messina. 사진 제공: CP-E.

과거에는 CP- E는 타사 소프트웨어로 스캔을 내보내 리버스 엔지니어링 또는 품질 검사 작업을 수행했지만, 이제는 이러한 작업 중 많은 부분을 Artec Studio에서 수행합니다. 실제로 이 프로그램의 편집 도구가 매우 고급화되어 이제 도구를 간단한 부품 전체를 처리하는 데 사용할 수 있으며, Geomagic Design X로 내보기만 하면 원통형 배기관의 '중심선'을 찾을 수 있습니다.

Messina는 “복잡한 작업도 다른 플랫폼보다 훨씬 빠르기 때문에 Artec Studio에서 모든 정렬(여러 메시를 함께 배치)을 수행합니다. 가끔은 '아, 맙소사! 이걸 스캔하지 않았네'라고 생각할 때가 있습니다. 바로 들어가서 스캔하고 처리하고 정렬하기만 하면 됩니다. 배기관의 굽힘을 측정할 때만 Geomagic Design X로 들어갑니다.”라고 설명했습니다.

Bronco 개조를 넘어

2023 Ford Bronco는 CP-E가 맞춤 제작 작업을 한 최신 차량 중 하나입니다. 유럽에 출시된 지 얼마 되지 않는 이 SUV는 300마력 터보 과급기 엔진을 탑재해 시속 0km에서 100km까지 도달하는 데 단 6.7초 밖에 걸리지 않습니다.

분명 뒤떨어지는 성능은 아니지만, CP-E는 다양한 모델에 대한 수요를 충족하면서 성능을 개선하기 위해 이 자동차의 배기관 개조 작업을 수행했습니다.

Messina는 “신형 Bronco에 배기관 작업을 많이 하고 있습니다. 옵션은 다양합니다. 후방에 단일 배기관을 장착할 수도 있고 이중 배기관을 장착할 수도 있습니다. 타이어 앞에서 배기가스를 배출하는 배기관을 원하는 사람도 있습니다. 이러한 변경 사항을 적용하려면 전체적인 그림이 필요하기 때문에 3D 스캐닝을 사용하고 있습니다.”라고 말했습니다.

분리된 Ford Bronco 배기관을 디지털화하는 Artec Leo. 사진 제공: CP-E.

Leo를 통해 배기관을 개조한 Bronco의 수요를 충족한 후 Messina는 CP-E가 “품질 보증 측면에서 더 많은 일을 하려 합니다”라고 말합니다. CP-E는 또한 제조 분야로의 확장도 고려하고 있습니다. 이 회사는 두 분야 모두에서 3D 스캐닝을 향후 전망의 핵심으로 보고 있습니다.

Messina는 “우리는 더 많은 제조를 하고 한 달에 수백 건의 작업을 진행하는 장기 계약을 맺으려고 합니다. 물론, 우리는 자동차에는 좋은 시기와 나쁜 시기가 있다는 것을 알고 있기 때문에 설계 도면과 일치하는 모델을 생산하여 대비하고 있으며, 저는 궁극적으로 3D 스캐닝의 미래가 여기에 있다고 봅니다.”라고 결론지었습니다.

이야기 뒤에 숨겨진 스캐너

세계 최고의 휴대용 3D 스캐너를 사용해 보십시오.