CP-E personaliza el nuevo Ford Bronco a una velocidad vertiginosa con el escaneo de Artec 3D

Desafío: encontrar una forma más rápida y precisa de digitalizar los trenes de rodaje de los automóviles, de modo que se puedan personalizar para satisfacer la creciente demanda de mejoras de diseño y rendimiento.

Solución: Artec Leo, Artec Studio, Geomagic Design X.

Resultado: abandonar el escaneo de baja resolución y la medición con sondas para la digitalización a favor del Artec Leo ha hecho que el proceso de captura de datos de CP-E sea hasta ocho veces más rápido. La actualización también ha permitido a su equipo desarrollar rápidamente escapes personalizados para el nuevo y bestial SUV Bronco con motor V6 de Ford.

¿Por qué Artec 3D?: en conjunto, la velocidad de escaneo de 35 millones de puntos/s del Artec Leo y la IA de Artec Studio aceleran la ingeniería inversa e inspección. Con una pantalla incorporada y funcionalidad inalámbrica, el Leo también ha liberado a la empresa de la dependencia de PCs y cables engorrosos, lo que agiliza su flujo de trabajo y permite a su equipo dedicar más tiempo a tareas de valor.

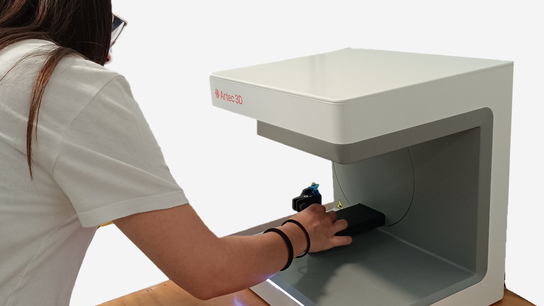

El CP-E’s Anthony Messina escaneando en 3D la parte de abajo de un vehículo con un Artec Leo. Foto cortesía de CP-E.

En la industria automotriz moderna, la ingeniería inversa continúa abordando todo tipo de necesidades urgentes de diseño y fabricación. ¿Necesitas rehacer un concepto de diseño, modificar una pieza existente u obtener un repuesto descontinuado? La ingeniería inversa es el lugar perfecto para empezar.

Una de las muchas empresas que ahora monetizan este proceso de extracción de información de diseño, Custom Performance Engineering (CP-E), con sede en EE. UU., utiliza los datos capturados para ayudar a los clientes a aumentar la potencia y el rendimiento de los vehículos. A través de los años, ha desarrollado piezas personalizadas para numerosos coches de grandes marcas como BMW, Audi y Ford, pero hasta hace poco, resultaba que hacerlo le llevaba mucho tiempo.

En el flujo de trabajo anterior del CP-E, se medían los bajos de los automóviles a través de un brazo robótico, montado con un escáner de baja resolución y una sonda de máquina de medición por coordenadas (CMM). Aunque esto era más rápido que la medición manual que todavía prevalece en gran parte de la industria, la velocidad siguió siendo un cuello de botella en su flujo de trabajo, y la captura de datos resultó irregular en el mejor de los casos.

Al enfrentarse a plazos ajustados, el equipo de CP-E sabía que tenía que cambiar de rumbo, y desde entonces han descubierto que el escáner láser 3D de luz estructurada Artec Leo es perfecto para abordar sus desafíos de personalización.

La pantalla incorporada del Artec Leo hace que la captura completa de datos de objetos sea rápida y fácil. Foto cortesía de CP-E.

Cambio a luz estructurada

Al describir los primeros esfuerzos de escaneo montados en el brazo robótico de la empresa como «un completo desastre», el CEO y presidente de CP-E, Anthony Messina, se propuso no cometer el mismo error dos veces. Inicialmente, se puso en contacto con el embajador de Artec, Digitize Designs, para obtener una demostración de un escáner 3D con cable.

Sin embargo, cuando llegaron y mostraron al Artec Leo, inmediatamente se convenció de la velocidad y la naturaleza autónoma del dispositivo, lo que arrasó con la competencia en el espectáculo. Messina dice que este rendimiento, junto con la precisión del dispositivo de hasta 0,1 mm, lo ha convertido en una parte indispensable del negocio de modificación de gases de escape de vehículos de CP-E.

«Es alucinante lo rápido que es», dijo Messina. «Depende de la pieza. Si estoy escaneando una pieza simple como un tubo de escape, es dos veces más rápido, pero si estamos hablando de un automóvil completo, las ganancias son mucho más significativas. La captura de datos antes tomaba una o dos horas, ahora con el Leo, probablemente sólo dedico 15 a 30 minutos».

«Con nuestro brazo robótico, tendríamos una idea aproximada de dónde estaban las cosas, pero el Artec Leo nos da la imagen completa: sabemos qué contornos podemos usar y de cuáles debemos mantenernos alejados».

Messina capturando un tubo de escape in-situ con un Artec Leo. Foto cortesía de CP-E.

En el pasado, CP-E habría exportado escaneos a softwares de terceros para tareas de ingeniería inversa o inspección de calidad, pero ahora realiza muchas de estas en Artec Studio. De hecho, las herramientas de edición del programa ahora son tan avanzadas que puede usarlas para procesar piezas simples en su totalidad, sólo exportando a Geomagic Design X para encontrar las líneas centrales de los escapes cilíndricos.

«Incluso con las cosas complicadas, haré toda la alineación (juntando varias mallas) en Artec Studio, ya que es mucho más rápido que otras plataformas», explicó Messina. «Hay momentos en los que pienso: “¡Oh, espera! Me faltó escanear esto”. Entonces puedo entrar rápidamente, escanearlo, procesarlo y alinearlo. Sólo entro en Geomagic Design X si estamos midiendo un tubo de escape para doblar».

Modificación de Bronco y más allá

Uno de los últimos vehículos en recibir el tratamiento de personalización CP-E es el Ford Bronco 2023. Tan nuevo que acaba de aterrizar en Europa recientemente, el SUV viene con un motor turboalimentado de 300 caballos de fuerza que lo hace capaz de acelerar de 0 a 100 km/h en solo 6,7 segundos.

Si bien está claro que no se queda atrás, el CP-E se ha encargado ahora de modificar el escape del coche para mejorar el rendimiento y satisfacer la demanda de diferentes variaciones del modelo.

«En la nueva Bronco, estamos haciendo mucho trabajo de escape», dijo Messina. «Hay muchas opciones diferentes: puede tener un escape que sea de una sola salida en la parte trasera, o una salida doble. Algunos incluso quieren un escape que salga por delante de la llanta. Para que estos cambios funcionen, necesitarás una imagen completa, por eso estamos utilizando el escaneo 3D».

El Artec Leo digitalizando un tubo de escape desacoplado. Foto cortesía de CP-E.

Una vez que el Leo haya ayudado a satisfacer la demanda de Broncos modificados para escapes, Messina dice que a CP-E «le gustaría hacer más en el lado de la garantía de calidad», y también está considerando una expansión en el espacio de fabricación. En ambas áreas, la firma considera que el escaneo 3D es clave para sus perspectivas.

«Estamos tratando de fabricar más y conseguir contratos a largo plazo en los que hacemos cientos de estos trabajos al mes», concluyó Messina. «Por supuesto, sabemos que el sector automotriz tiene períodos buenos y malos, así que nos estamos asegurando de producir modelos que coincidan con los planos de diseño para estar listos; en última instancia, ahí es donde veo el futuro del escaneo 3D».

Escáneres detrás de la historia

Prueba los escáneres 3D líderes en el mundo.