CP-E personalizza ad altissima velocità la nuova Ford Bronco grazie alla scansione Artec 3D

La sfida: trovare un modo più rapido e preciso per digitalizzare il telaio inferiore delle auto, in modo da personalizzarli per soddisfare la crescente domanda di miglioramenti di design e prestazioni.

La soluzione: Artec Leo, Artec Studio, Geomagic Design X

Il risultato: abbandonare la scansione a bassa risoluzione e la misurazione tramite sonda in favore della digitalizzazione con Artec Leo ha reso il processo di acquisizione dei dati di CP-E fino a otto volte più veloce. L'aggiornamento ha anche permesso al suo team di sviluppare rapidamente scarichi personalizzati per il nuovo SUV Bronco con motore V6 di Ford.

Perché Artec 3D?: Insieme, la velocità di scansione di Artec Leo di 35 milioni di pt/s e la AI di Artec Studio accelerano il reverse engineering e l'ispezione. Con un display integrato e funzionalità wireless, Leo ha anche liberato l'azienda dalla dipendenza da PC e cavi, semplificando il flusso di lavoro e consentendo al team di dedicare più tempo ad attività che danno valore aggiunto.

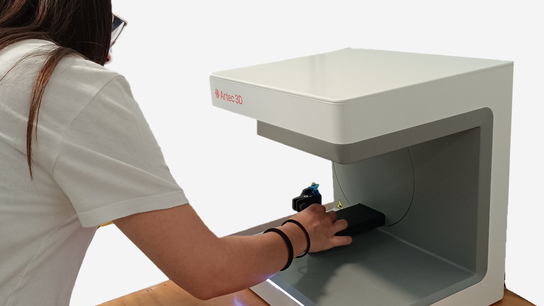

Anthony Messina di CP-E scansiona in 3D la parte inferiore di un veicolo con Artec Leo. Foto per gentile concessione di CP-E.

Nel moderno settore automobilistico, il reverse engineering continua ad affrontare tutti i tipi di urgenti esigenze di progettazione e produzione. Hai bisogno di analizzare un concetto di design, modificare una parte esistente o procurarti un ricambio fuori produzione? Il reverse engineering è il punto di partenza ideale.

Una delle tante aziende statunitensi che ora stanno monetizzando questo processo di estrazione delle informazioni di progettazione, Custom Performance Engineering (CP-E) utilizza i dati acquisiti per aiutare i clienti a migliorare la potenza e le prestazioni dei loro veicoli. Nel corso degli anni, ha sviluppato parti personalizzate per numerose auto di grandi marchi come BMW, Audi e Ford, ma fino a poco tempo fa lo aveva trovato molto dispendioso in termini di tempo.

Il precedente flusso di lavoro di CP-E prevedeva la misurazione dei sottoscocca delle auto tramite un braccio robotico, montato con uno scanner a bassa risoluzione e una sonda per macchina di misurazione a coordinate (CMM). Anche se era più veloce della misurazione manuale, che prevale ancora in gran parte del settore, la velocità rimaneva un collo di bottiglia nel flusso di lavoro, e l'acquisizione dei dati si rivelava, nella migliore delle ipotesi, irregolare.

Dovendo affrontare scadenze ravvicinate, il team CP-E sapeva di dover cambiare rotta e da allora ha adottato lo scanner laser 3D a luce strutturata Artec Leo, perfetto per affrontare le proprie sfide di personalizzazione.

Il display integrato di Artec Leo rende facile e veloce l'acquisizione completa dei dati degli oggetti. Foto per gentile concessione di CP-E.

Passare alla luce strutturata

Dopo aver constatato che i primi tentativi di scansione tramite braccio robotico dell'azienda erano "un completo disastro", il CEO e presidente di CP-E Anthony Messina ha deciso di non commettere lo stesso errore due volte. Ha quindi contattato l'ambasciatore Artec Digitize Designs per ottenere una demo di uno scanner 3D cablato.

Tuttavia, quando gli hanno presentato Artec Leo, Messina è stato immediatamente convinto della velocità e della natura autonoma del dispositivo, che hanno spazzato via tutta la concorrenza. Messina afferma già che questi vantaggi, insieme alla precisione del dispositivo fino a 0,1 mm, lo hanno reso una parte indispensabile del business della modifica dei condotti per i gas di scarico.

"È incredibile quanto sia più veloce", ha detto Messina. "Dipende dalla parte. Se sto scansionando una parte semplice come un tubo di scappamento, è due volte più veloce, ma se stiamo parlando di un'intera macchina i guadagni sono molto più significativi. L'acquisizione dei dati in precedenza richiedeva una o due ore, ora con Leo probabilmente bastano solo 15-30 minuti".

"Con il nostro braccio robotico avevamo solo un'idea approssimativa di dove si trovassero le parti, ma Artec Leo ci dà il quadro completo: sappiamo quali contorni possiamo usare e da quali stare lontani".

Messina cattura un tubo di scarico sul campo con Artec Leo. Foto per gentile concessione di CP-E.

In passato, CP-E esportava le scansioni in un software di terze parti per attività di reverse engineering o di ispezione della qualità, ma ora ne esegue molte in Artec Studio. In effetti, gli strumenti di editing del programma sono ora così avanzati che può usarli per elaborare parti semplici nella loro interezza, esportandole poi in Geomagic Design X per trovare le "linee centrali" dei componenti cilindrici.

"Anche con le cose più complicate, è possibile eseguire l'allineamento (mettendo insieme più mesh) in Artec Studio in quanto è molto più veloce di altre piattaforme", ha spiegato Messina. "Ci sono volte in cui penso ‘Accidenti! Non ho scansionato questa cosa qui.’ Posso semplicemente tornare, scansionarla, elaborarla e allinearla. Usiamo Geomagic Design X solo se stiamo misurando uno scarico per piegarlo".

Modificare una Bronco e non solo

Uno degli ultimi veicoli a ricevere il trattamento di personalizzazione CP-E è la Ford Bronco 2023. Così nuova che è arrivata in Europa solo di recente, il SUV è dotato di un motore turbocompresso da 300 cavalli che lo rende in grado di accelerare da 0-100 km/h in soli 6,7 secondi.

Sebbene sia già un bolide così com'è, CP-E è stato incaricato di modificarne lo scarico per migliorarne le prestazioni e soddisfare la domanda di diverse varianti del modello.

"Sulla nuova Bronco, stiamo lavorando molto sui condotti di scarico", ha detto Messina. "Ci sono molte diverse opzioni: potresti avere uno scarico che ha solo un'uscita singola sul retro così come una doppia uscita. Alcuni vogliono persino uno scarico che esce davanti al pneumatico. Per far funzionare queste modifiche, abbiamo bisogno di un quadro completo: ecco perché utilizziamo la scansione 3D".

Artec Leo digitalizza un tubo di scarico staccato. Foto per gentile concessione di CP-E.

Ora che Leo ha contribuito a modificare lo scarico della Bronco, Messina afferma che CP-E "vorrebbe fare di più dal punto di vista della garanzia della qualità" e sta anche considerando di espandersi nello spazio di produzione. In entrambe le aree, l'azienda vede la scansione 3D come la chiave per i suoi potenziali clienti.

"Stiamo cercando di fare più produzione e ottenere contratti a lungo termine in cui facciamo centinaia di questi lavori al mese", ha concluso Messina. "Naturalmente, sappiamo che il settore automobilistico ha periodi positivi e negativi, quindi ci stiamo solo assicurando di produrre modelli che corrispondano ai progetti originali per essere pronti: in definitiva, è qui che vedo il futuro della scansione 3D".

Gli scanner dietro alla storia

Prova i migliori scanner 3D a livello mondiale.