BD Engineering numérise l’intégralité d’une Toyota Supra avec Artec Leo pour des modifications de drift personnalisées

Problématique : Démonter entièrement une voiture de sport Toyota Supra et numériser ses différents éléments pour créer des modèles 3D pouvant être personnalisés et transformés en modifications pour le marché de l’après-vente.

Solution : Artec Leo, Artec Eva, Artec Studio

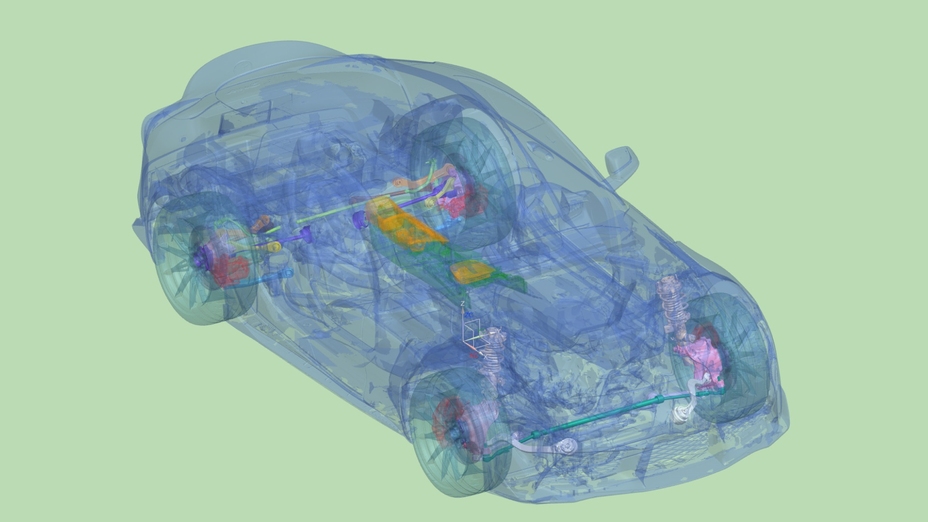

Résultat : Un modèle de Supra si détaillé qu’il sera utilisé comme environnement de simulation dynamique pour tester de nouvelles géométries de suspension, ainsi qu’un différentiel et un frein à main hydraulique redessinés pour les applications de drift.

Pourquoi Artec 3D ? : Mesurer manuellement chaque pièce aurait rendu la rétro-ingénierie de la Supra beaucoup trop longue. Grâce à l’Artec Leo, incroyablement rapide et sans fil, BD Engineering a pu numériser la voiture en quelques heures seulement et utiliser les données obtenues pour développer une base de conception de pièces de drift inédites dans Artec Studio.

La Toyota Supra obtenue par rétro-ingénierie de BD Engineering et les modifications prévues. Avec l’aimable autorisation de BD Engineering

Vous avez déjà rêvé de construire la voiture parfaite ? Beaucoup l’ont fait, comme le montre l’industrie florissante des pièces détachées automobiles, qui pèse 16 milliards de dollars aux États-Unis, mais dans quelle mesure est-ce facile ?

L’un des principaux défis de la personnalisation est de s’assurer que les modifications s’intègrent parfaitement au châssis ou à la carrosserie actuels de la voiture. Comme la plupart des équipementiers n’aiment pas partager leurs précieuses données de conception avec les développeurs de pièces détachées, un problème majeur se pose : comment savoir ce qui se cache sous le capot lorsque l’on modifie un véhicule ?

Heureusement pour les ingénieurs (et les passionnés d’automobile), les technologies de rétro-ingénierie progressent rapidement et permettent désormais de numériser des pièces en quelques secondes. Certaines entreprises du marché des pièces détachées se contentent de sculpter ou de mouler les roues pour les personnaliser, ce qui n’est pas le cas de BD Engineering. Elle continue de progresser dans le domaine de l’automobile et ailleurs, grâce à l'aide du scan 3D dArtec.

« Boucler la boucle » chez BD Engineering

Il y a huit ans, l’ingénieur Adam Bao a décidé de modifier des voitures dans son école locale. Ce qui n’était au départ qu’un projet passionnel s’est rapidement transformé en ce qui est aujourd’hui Illumaesthetic, une entreprise florissante qui expose des voitures personnalisées lors de salons automobiles de premier plan tels que le SEMA et le Tokyo Auto Salon.

Ces succès ont suscité une demande de la part de clients des secteurs de l’industrie, de la médecine et de la défense, amenant M. Bao et le cofondateur Nikita Rushmanov à créer une autre entreprise : BD Engineering. Équipée de scanners 3D et de machines de fabrication avancées, l’entreprise aide ses clients dans tous les domaines, du prototypage rapide à la production à la demande en passant par l’inspection.

Numérisation d’une suspension avec l’écran intégré d’Artec Leo. Avec l’aimable autorisation de BD Engineering

Mais comment BD Engineering en est arrivée au scan 3D ? Au début, Adam Bao a expérimenté la photogrammétrie sur smartphone, en numérisant des objets et en les transformant en fichiers de conception prêts à l’emploi. Constatant que cette technologie n’était ni assez rapide ni assez précise, il a cherché une nouvelle approche, basée sur un scanner 3D rapide, d’une précision de 0,1 mm : l’Artec Eva.

La demande du marché de l’après-vente ne cessant de croître, BD Engineering s’est ensuite adressée à Indicate Technologies. Le partenaire certifié Gold d’Artec a conseillé à l’entreprise de se tourner vers l’Artec Leo, un appareil sans fil piloté par l’intelligence artificielle qui a permis à ses deux sites de se développer simultanément, et ce, en dépit des centaines de kilomètres qui séparent les deux sites, respectivement à Newark et à Los Angeles.

Par la suite, M. Rushmanov a déménagé dans le nord de l’État, mais les deux collaborateurs ont découvert qu’ils pouvaient partager Leo d’un bout à l’autre de la Californie, grâce à sa nature tout-en-un et son écran intégré, qui facilite plus que jamais les déplacements. Depuis, le duo entreprenant a non seulement intégré le scan 3D dans son workflow plus étendu, mais il a également trouvé une façon assez unique de le faire.

« Dans le secteur automobile, je vois beaucoup de gens qui ne scannent que la moitié de la voiture, explique M. Bao. C’est loin d’être une bonne idée. En effet, lorsqu’on scanne dans le sens des aiguilles d’une montre, on remarque que l’endroit où l’on commence est parfois éloigné de 6 à 12 pouces (soit de 15 à 30 cm) de l’endroit où l’on finit. À moins d’avoir une boucle complètement circulaire, il y a beaucoup de propagation d’erreurs. Alors on s’est dit : « Et mer**, scannons toute la voiture. » C’est ce que j’appelle boucler la boucle. »

« Grâce à Artec Leo, la différence de temps nécessaire pour scanner l’avant du véhicule plutôt que le véhicule en entier est tellement insignifiante que nous nous sommes dit tout bonnement : « pourquoi ne pas scanner l’ensemble du véhicule ? » »

Nikita Rushmanov, cofondateur de BD Engineering, en train de scanner une Supra désossée avec Artec Leo. Avec l’aimable autorisation de BD Engineering

Drifter toujours plus haut

Non satisfaits de leur travail chez Illumaesthetic, qui consistait à personnaliser des tableaux de bord et des feux arrière pour des entreprises telles que General Motors et BMW (à un moment donné, ils ont même amélioré le pare-chocs d’une Subaru emblématique), les deux hommes se sont désormais fixé un objectif plus ambitieux : la rétro-ingénierie de véhicules complets.

Au cours d’un premier scan complet de l’extérieur d’un véhicule, Adam Bao a constaté qu’il était capable d’utiliser Artec Eva pour numériser l’intégralité d’une Honda S2000. Si le projet n’a pris que deux heures, il explique que la pose d’un minimum de ruban adhésif sur la voiture l’a ralenti, et qu’avec les 35 millions de pt/s de Leo, il aurait pu le faire beaucoup plus rapidement.

« Évidemment, j’étais motivé pour mettre le moins de marqueurs possible sur la S2000, a déclaré M. Bao. J’ai donc commencé par ce dont je pensais avoir besoin, puis j’ai réalisé qu’il m’en fallait plus, et j’ai constamment fait des allers-retours. Leo est si rapide qu’il suffit de 15 minutes pour préparer les phares, les rétroviseurs, les vitres et toutes les garnitures en plastique noir, et 15 minutes de plus pour scanner. »

Dans le cadre du dernier projet de numérisation de BD Engineering, Nikita Rushmanov a réalisé une rétro-ingénierie complète de sa voiture de fonction, une Toyota Supra GR de 2023. En désossant la voiture et en scannant chaque pièce de sa suspension, ainsi que son sous-châssis, il a pu créer une modification importante, avec un frein à main hydraulique conçu pour le drift.

Nikita Rushmanov utilise Artec Leo pour scanner en 3D le frein à main d’une Toyota Supra. Avec l’aimable autorisation de BD Engineering

Si la rapidité et la maniabilité de Leo ont permis de réaliser cette opération rapidement et facilement, M. Rushmanov explique que les outils d’édition d’Artec Studio se sont avérés tout aussi utiles pour rationaliser l’alignement des maillages, surmonter les contraintes de conception et supprimer les polygones afin de réduire la taille du fichier d’exportation.

« Artec Studio peut faire énormément de choses, j’aime vraiment l'utiliser, ajoute-t-il. L’approche d’Artec Studio est assez innovante car elle permet de résoudre toutes les contraintes de conception en une seule fois, puis d’effectuer les ajustements récurrents. C’est un gain de temps considérable. »

« Nous avons effectué une rétro-ingénierie de l’ensemble de la voiture, dans le but de mettre en place un environnement de simulation dynamique qui optimise numériquement le coût des nouvelles pièces de la suspension. »

Créer un système « scan-to-factory »

Face à la demande croissante de pièces numérisées et imprimées en 3D, BD Engineering a multiplié les collaborations avec des clients extérieurs au secteur automobile traditionnel d’Illumaesthetic. Selon M. Bao, l’entreprise y est parvenue en dépassant le stade de l’impression 3D en tant que « service intermédiaire. »

Habituellement, les équipementiers commandent des maquettes imprimées en 3D pour « commercialiser des véhicules, non pas par le biais de rendus, mais de photos de pièces physiques », afin d’en faire la promotion avant le lancement. Même si Illumaesthetic continue de recevoir ces clients, BD Engineering a commencé à utiliser la technologie dans d’autres domaines, notamment pour créer un fuselage transformé en moule pour la fabrication de drones militaires d’entraînement à la cible.

Nikita Rushmanov montre ses talents de drift au volant d’une BMW classique. Avec l’aimable autorisation de BD Engineering

Concernant les modifications apportées à la Supra, M. Rushmanov envisage à terme de les fabriquer et de les vendre aux drifters du monde entier. En attendant, il explique que son entreprise entend créer un système de « scan-to-factory » (scan vers l’usine), dans lequel les clients peuvent déposer des objets à numériser et obtenir des pièces esthétiques ou de performances prêtes à être produites dans un délai d’un mois.

« Nous recevons constamment des objets à numériser en 3D, car les clients voient que ce que nous faisons dépasse tout le monde. Notre travail ne se limite pas à numériser ce qui est nécessaire, nous passons à un autre niveau. »

Scanners derrière l'histoire

Essayez les meilleurs scanners 3D au monde.