BD Engineering digitalizza una Toyota Supra con Artec Leo per modificarla per il drifting

La sfida: smontare un'intera auto sportiva Toyota Supra e digitalizzare le sue parti per creare modelli 3D che possono essere personalizzati e trasformati in modifiche aftermarket.

La soluzione: Artec Leo, Artec Eva, Artec Studio

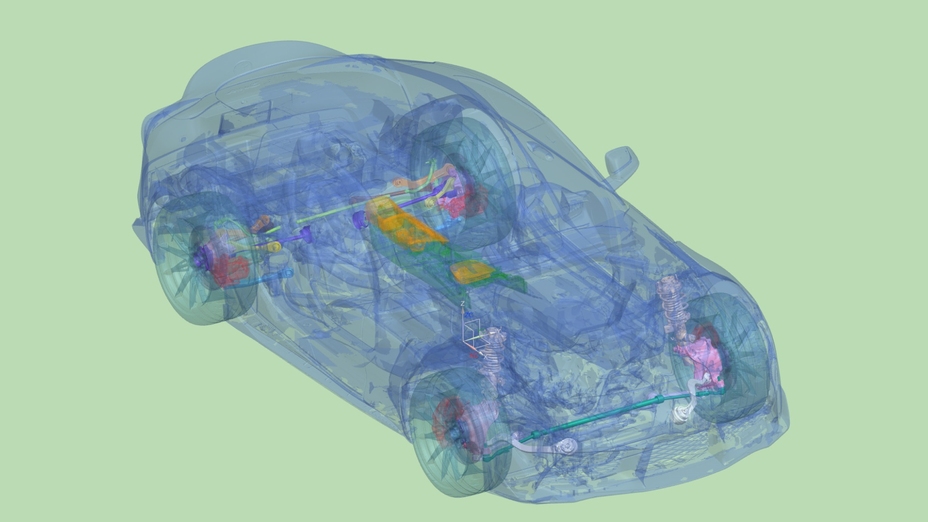

Il risultato: un modello della Supra così dettagliato da essere utilizzato come ambiente di simulazione dinamica per il test di nuove geometrie delle sospensioni, nonché di un differenziale e un freno a mano idraulico ridisegnati per il drifting.

Perché Artec 3D?: Misurare manualmente ogni parte avrebbe reso il reverse engineering della Supra un compito poco pratico e dispendioso in termini di tempo. Con lo scanner Artec Leo, incredibilmente veloce e wireless, BD Engineering è riuscita senza sforzi a digitalizzare l'auto in poche ore e utilizzare i dati risultanti per sviluppare in Artec Studio progetti di parti per drifting mai visti prima.

La Toyota Supra retro-ingegnerizzata da BD Engineering e le sue modifiche in programma. Immagine per gentile concessione di BD Engineering

Hai mai sognato di costruire l'auto perfetta? Sono in molti a sognarlo, come dimostra il fiorente settore delle parti per automobili aftermarket, che vale 16 miliardi di dollari solo negli Stati Uniti, ma quanto è facile raggiungere questo obiettivo nella realtà?

Una delle principali sfide per la personalizzazione è garantire che le modifiche si adattino perfettamente al telaio o alla carrozzeria esistenti di un'auto. Poiché la maggior parte dei costruttori originali non desidera condividere dati di progettazione con gli sviluppatori di componenti aftermarket, viene a crearsi un grosso problema: come scoprire cosa si nasconde sotto il cofano quando si modificano i veicoli?

Fortunatamente per gli ingegneri (e per gli appassionati di auto) le tecnologie di reverse engineering stanno avanzando a ritmo sostenuto e ora consentono di digitalizzare le parti in pochi secondi. Alcune aziende aftermarket oltranziste usano ancora l'intaglio o lo stampaggio per la personalizzazione, ma non BD Engineering. I suoi specialisti continuano a spingere l'innovazione nel settore automobilistico e non solo, con l'aiuto della scansione Artec 3D.

"Chiudere il cerchio" con BD Engineering

Otto anni fa, l'ingegnere Adam Bao decise di creare modifiche per auto nel college della sua città. Tuttavia, quello che era iniziato come un hobby si è rapidamente trasformato in Illumaesthetic, una fiorente attività che personalizza le auto esposte nelle principali fiere automobilistiche come Sema e Tokyo Auto Salon.

A loro volta, queste storie di successo hanno portato a una maggiore domanda da parte della clientela industriale, medica e della difesa, spingendo Bao e il co-fondatore Nikita Rushmanov a creare una nuova società: BD Engineering. Dotata di scanner 3D e macchinari di produzione avanzati, l'azienda aiuta i clienti con ogni aspetto del processo, dalla prototipazione rapida e ispezione alla produzione on-demand.

Digitalizzazione del pezzo di una sospensione con il display integrato di Artec Leo. Immagine per gentile concessione di BD Engineering

Ma come ha fatto BD Engineering a utilizzare la scansione 3D in primo luogo? Nei primi giorni, Bao utilizzava la fotogrammetria dello smartphone, digitalizzando gli oggetti e trasformandoli in file di progettazione pronti per la modifica. Rendendosi conto che la tecnologia non era né veloce né abbastanza precisa, ha cercato un nuovo approccio, basato su uno scanner 3D rapido e dalla precisione di 0,1 mm: Artec Eva.

Con la crescita della domanda aftermarket, BD Engineering ha successivamente contattato Indicate Technologies. Il partner certificato Artec Gold ha consigliato all'azienda di eseguire l'aggiornamento ad Artec Leo, un dispositivo wireless basato sull'intelligenza artificiale che ha permesso a entrambe le aziende di prosperare, nonostante le loro sedi siano a centinaia di chilometri di distanza, rispettivamente a Newark e Los Angeles.

Rushmanov in seguito si è trasferito a nord, ma i due fondatori hanno ben presto scoperto che potevano condividere Leo, facendolo viaggiare per la California. Grazie alla sua natura all-in-one e al suo display integrato, lavorare in viaggio è più facile che mai. Da allora, questo intraprendente duo non si è limitato a integrare la scansione 3D nel proprio flusso di lavoro, ma ha escogitato un modo abbastanza unico per farlo.

"Nel settore automobilistico, vedo molte persone che scansionano solo metà dell'auto", ha spiegato Bao. "Non è una buona idea. Quando si esegue la scansione in senso orario, si noterà che il punto di inizio e di fine può trovarsi tra i 6 e 12 pollici di distanza. A meno di muoversi in un movimento circolare completo, la propagazione degli errori è molto probabile. Ci siamo detti: al diavolo, scansioniamo l'intera macchina. Chiudiamo il cerchio."

"Con Artec Leo, la differenza di tempo necessaria per scansionare la parte anteriore rispetto all'intera auto è così insignificante che abbiamo pensato ‘perché non scansionare tutto?’"

Nikita Rushmanov, co-fondatore di BD Engineering, digitalizza una Supra con Artec Leo. Immagine per gentile concessione di BD Engineering

Derapando verso nuove verticali

Non soddisfatti del loro lavoro con Illumaesthetic, dove personalizzavano indicatori e fanali posteriori per produttori del calibro di General Motors e BMW (ad un certo punto persino hanno addirittura migliorato un iconico paraurti Subaru) la coppia si è ora posta un obiettivo più ambizioso: il reverse engineering completo del veicolo.

Durante una prima scansione esterna dell'intero veicolo, Bao ha scoperto di essere in grado di utilizzare Artec Eva per digitalizzare un'intera Honda S2000. Anche se il progetto è durato solo due ore, dice che dover mettere un po' di nastro adesivo sulla macchina lo ha rallentato, con i 35 milioni di punti al secondo di Leo, avrebbe potuto farlo molto più velocemente.

"Ovviamente, ero motivato a mettere il minor numero possibile di marcatori sulla S2000", ha detto Bao. "Quindi, ho iniziato con quelli di cui pensavo di aver bisogno, poi ho capito che ne avevo bisogno di più, e andavo costantemente avanti e indietro. Leo è così veloce che potresti passare 15 minuti a preparare i fari, gli specchietti, le finestre, qualsiasi rivestimento in plastica nera e altri 15 minuti a scansionare."

Come parte dell'ultimo progetto di digitalizzazione di BD Engineering, Rushmanov ha ora completamente retro-ingegnerizzato la sua auto da lavoro, una Toyota Supra GR 2023. Spogliando l'auto della carrozzeria e scansionando ogni pezzo della sua sospensione, così come il suo controtelaio, è stato in grado di creare una modifica completa, con un freno a mano idraulico progettato per il drifting.

Rushmanov utilizza Artec Leo per scansionare in 3D il freno a mano di una Toyota Supra. Immagine per gentile concessione di BD Engineering

Mentre Leo, rapido e maneggevole, ha assicurato che il processo fosse facile e veloce, Rushmanov afferma che il set di strumenti di modifica di Artec Studio si è dimostrato altrettanto utile per semplificare l'allineamento della mesh, superare i vincoli di progettazione e rimuovere i poligoni per ridurre le dimensioni del file di esportazione.

"Artec Studio può fare molto, mi piace molto usarlo", ha aggiunto Rushmanov. "L'approccio di Artec Studio al reverse engineering è piuttosto innovativo, grazie al modo in cui consente di risolvere tutti i vincoli di progettazione contemporaneamente, quindi di riadattarli. Si risparmia moltissimo tempo."

"Abbiamo retro-ingegnerizzato l'intera vettura, con l'obiettivo di creare un ambiente di simulazione dinamica che ottimizzi numericamente il costo delle nuove parti delle sospensioni."

Creare una configurazione "scan-to-factory"

Data la la crescente domanda di parti digitalizzate e stampate in 3D, BD Engineering ha iniziato a lavorare sempre più con clienti al di fuori della tradizionale base automobilistica di Illumaesthetic. Secondo Bao, ha raggiunto questo obiettivo andando oltre l'offerta della stampa 3D come "servizio intermedio".

Tradizionalmente gli OEM ordinano modelli stampati in 3D per "commercializzare i veicoli non tramite rendering, ma tramite foto di parti fisiche" per la promozione prima del lancio. Mentre Illumaesthetic lavora ancora con questi clienti, BD Engineering ha iniziato a sfruttare questa tecnologia altrove, in un caso d'utilizzo per creare una fusoliera che è poi stata trasformata in uno stampo per la produzione di droni militari-bersaglio per esercitazioni.

Rushmanov mostra le sue abilità di drifting in una BMW classica. Immagine per gentile concessione di BD Engineering

In termini di modifiche alla Supra, Rushmanov prevede di produrle e venderle ai piloti di tutto il mondo. Nel frattempo, afferma che la sua azienda intende stabilire una "configurazione scan-to-factory", che permetterà ai clienti di consegnare le cose da digitalizzare e ottenre parti visive o prestazionali pronte per la produzione entro un mese.

"Ci vengono costantemente consegnate oggeti da scansionare in 3D, perché i clienti si rendono conto che quello che possiamo fare per loro è superiore alla concorrenza. Non scansioniamo soltanto, portiamo le parti scansionate ad un altro livello."

Gli scanner dietro alla storia

Prova i migliori scanner 3D a livello mondiale.