Was ist ZfP?

In der Fertigung ist der Begriff „zerstörungsfreie Prüfung“ (ZfP) weit verbreitet. Doch was bedeutet er eigentlich? ZfP ist ein Sammelbegriff, der jeden Prozess beschreibt, bei dem die Eigenschaften eines Produkts gemessen oder bewertet werden, ohne es dabei zu beschädigen. In diesem Artikel werfen wir einen Blick auf mögliche Arbeitsabläufe, Anwendungen und Technologien für ZFP.

Bildquelle: Zetec NDT

Zerstörungsfreie Prüfungen, auch als zerstörungsfreie Untersuchung oder Inspektion bezeichnet, wird in alle denkbaren Branchen eingesetzt, von der Luft- und Raumfahrt über die Verteidigung bis hin zur Schwerindustrie. Der Begriff ist im Wesentlichen eine Sammelbezeichnung für zahlreiche Technologien, die sämtlich einem ähnlichen Zweck dienen.

Im Wesentlichen geht es bei der zerstörungsfreien Prüfung (ZfP) darum, Produkte schnell und präzise zu messen, um ein hohes Maß an Qualität, Stabilität und Konformität zu gewährleisten. Unabhängig vom gewählten Verfahren müssen zwei wichtige Kriterien erfüllt sein: Die Prüfung muss den Betrieb des Objekts so wenig wie möglich beeinträchtigen und darf keine Schäden verursachen.

Die Vermeidung von Produktschäden und -verlusten bietet klare Vorteile in Hinblick Nachhaltigkeit und Kosten. Wir werden die Vorteile der zerstörungsfreien Prüfung (ZfP) im Folgenden genauer erläutern. An dieser Stelle ist es wahrscheinlich am besten, zunächst die zahlreichen Verfahren der ZfP zu definieren und sie mit der Alternative zu vergleichen: der zerstörenden Prüfung (ZP).

SCHLÜSSELPUNKT

Bei der zerstörungsfreien Prüfung geht es darum, die Eigenschaften eines Objekts oder Materials zu analysieren, ohne Schäden zu verursachen – damit es wiederverwendet oder erneut geprüft werden kann.

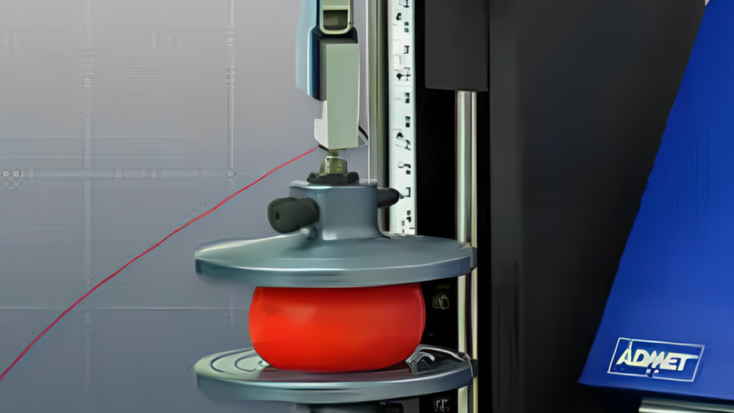

Zerstörende Prüfung vs. zerstörungsfreie Prüfung

Bei zerstörenden Prüfungen werden Produktproben mithilfe von Spannvorrichtungen, Klemmen und anderen Maschinen buchstäblich bis zum Zerreißen belastet. Das Ziel ist oft einfach: die Grenzen der Belastbarkeit zu ermitteln und wichtige Eigenschaften wie Zugfestigkeit und Schlagzähigkeit festzustellen.

Bildquelle: OnestopNDT

Verfahren wie Makroschliff, Zugprüfung und Dreipunkt-Biegeprüfung testen beispielsweise Materialeigenschaften, Flexibilität und Zuverlässigkeit und decken potenzielle Schwachstellen auf. Sie machen Produkte jedoch auch unbrauchbar und sind somit für die Prüfung kritischer Komponenten ungeeignet.

Die zerstörungsfreie Prüfung (ZfP) auf der anderen Seite bedeutet die Analyse von Objekten, ohne sie zu beschädigen. Die Beurteilung der Integrität von Bauteilen mit berührungslosen Messverfahren wie 3D-Scanning ermöglicht eine frühere Defekterkennung und planbare Wartung. Diese vorausschauende Planung reduziert die Kosten und Ausfallzeiten durch mögliche Teileausfälle.

Vorteile der zerstörungsfreien Prüfung

Natürlich gibt es bestimmte Situationen, in denen die zerstörungsfreie Prüfung der zerstörungsfreien Prüfung vorzuziehen ist. Demgegenüber sind bedeutend mehr Fälle zu nennen, in denen zerstörungsfreie Prüfverfahren wirtschaftlich günstiger sind – schließlich ist die ständige Vernichtung von Proben zwangsläufig teurer als ihre mehrmalige Verwendung. Auch eine erneute Anfertigung ist zeitaufwändig, was die zerstörende Prüfung zu einem langwierigeren und arbeitsintensiveren Prozess macht.

Ein etwas spezieller Fall ist die wiederholte Prüfung eines Objekts über einen längeren Zeitraum. Bei Anwendungen wie der Inspektion von Brücken ist es hilfreich, die Stabilität der Infrastruktur im Laufe der Zeit zu verfolgen und ihren Verfall zu überwachen. Offensichtlich ist eine wiederholte Auswirkungsbewertung nicht möglich, wenn Produkte während der Prüfung zerstört werden. Dies unterstreicht den präventiven Charakter der ZfP, denn sie ermöglicht die frühzeitige Erkennung und Behebung von Schwachstellen.

SCHLÜSSELPUNKT

Durch die Überwachung eines Produkts oder einer Konstruktion über einen längeren Zeitraum können Fehler in Echtzeit erkannt und behoben werden, bevor sie sich verschlimmern.

Schließlich bietet die praktische Umsetzung von ZfP Vorteil: ZfP können oft direkt vor Ort durchgeführt werden, sodass Produkte nicht für die Prüfung ausgebaut werden müssen und die Fertigungsprozesse weiterlaufen können. Für ZP hingegen sind möglicherweise sogar spezielle Prüfgeräte erforderlich, was die Durchführung deutlich schwieriger macht.

Dies soll keinesfalls andeuten, die zerstörende Prüfung sei damit in allen Fällen überflüssig. Jedoch ist die zerstörungsfreie Prüfung schneller, günstiger, bequemer und weniger störend und liefert gleichzeitig eine erstklassige Langzeitanalyse – die Vorteile der zerstörungsfreien Methode sind also mehr als offensichtlich. Kommen wir nun zu den verschiedenen verfügbaren Prüftechnologien.

Zerstörungsfreie Prüfverfahren

Visuelle ZfP

Bei der visuellen zerstörungsfreien Prüfung handelt es sich im Allgemeinen um einen vorbereitenden Schritt, bei dem nach Oberflächenfehlern gesucht wird, entweder mit bloßem Auge oder mit Geräten wie Spiegeln, Endoskopen oder Videoskopen.

Bildquelle: TÜV Rheinland

Zu den häufigsten Problemen, die durch visuelle zerstörungsfreie Prüfung aufgedeckt werden, gehören Korrosion, Ermüdung und Rissbildung, welche die strukturelle Integrität beeinträchtigen können. Daher eignet sich diese Technik besonders gut zur Beurteilung der Schweißverbindungen von Teilen. Visuelle zerstörungsfreie Prüfung kann auch zur Überprüfung des Verschleißes einzelner Elemente eingesetzt werden, um sicherzustellen, dass keine Zeit durch weitere Prüfungen unbrauchbarer Teile verschwendet wird.

Visuelle Prüfungen gehören zu den unkompliziertesten Formen der zerstörungsfreien Prüfung und werden in zahlreichen Branchen bereits in den frühen Phasen der Fertigung eingesetzt. Die Werkzeuge sind oft relativ günstig, verursachen keine Produktschäden und sind leicht anzuwenden. Der Prozess kann jedoch situativen Schwankungen ausgesetzt sein, und die Ergebnisse können je nach Bedingungen variieren. Zum Erreichen von mehr Konsistenz und Zuverlässigkeit kann daher eine Oberflächenanalyse erforderlich sein.

SCHLÜSSELPUNKT

Visuelle Kontrollen mögen etwas rudimentär erscheinen, sind jedoch oft nur die erste Phase in einem mehrstufigen Inspektionsprozess.

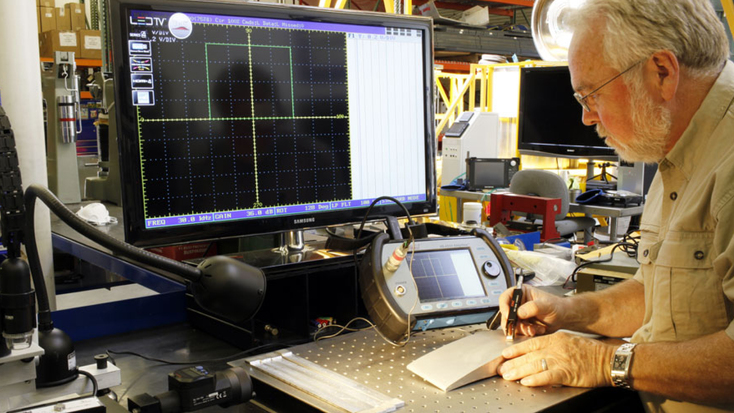

Ultraschall-ZfP

Mithilfe von Hochfrequenzwellen können Eigenschaften analysiert, Fehler erkannt und die Abmessungen von Materialien und Objekten gemessen werden. Dieses Ultraschall-ZfP-Verfahren (UT) ist hochpräzise und vielseitig einsetzbar und eignet sich daher ideal zur Erkennung innerer Anomalien und zur Überprüfung der Integrität.

Die Durchdringungskraft der Technologie ermöglicht generell eine schnelle und präzise Erkennung, selbst bei der Prüfung verdeckter Produkte, bei denen nur eine Seite zugänglich ist. Darüber hinaus gibt es verschiedene Varianten der Ultraschall-ZfP, die unter bestimmten Umständen bessere Ergebnisse liefern. Beispielsweise erkennen Scherwellen und Phased-Array-Sensoren Fehler parallel zur Oberfläche und in mehreren Winkeln.

Bildquelle: IUT de Bordeaux

Bei der Ultraschall-Dickenprüfung wird eine Stoßwelle durch ein Bauteil gesendet und die Zeit gemessen, die sie für die Rückkehr benötigt. Die Dicke ist oft ein wichtiges Maß für Korrosion und wird daher häufig in der Öl- und Gasindustrie eingesetzt, wo Pipeline-Leckagen eine ständige Herausforderung darstellen. Bei in Flüssigkeiten eingetauchten Objekten kann die Wellenübertragung ebenfalls verbessert werden, um die Genauigkeit zu steigern. Die Ultraschall-Immersion wird jedoch in der Regel für die komplexesten Unterwasseranalysen verwendet.

Röntgen-ZfP

Auch die Röntgenprüfung ist eine zerstörungsfreie Prüfmethode zur Analyse innerer Strukturen. Allerdings werden dabei Produktfehler nicht mit Ultraschall, sondern mit Röntgen- und Gammastrahlen identifiziert.

In der Praxis wird bei diesem Verfahren ein Produkt zwischen Strahlungsquelle und Detektor platziert. Wenn ein Bauteil bestrahlt wird, zeigen Eindringtiefe, Streuung und Absorption den Herstellern Abweichungen in Dicke und Dichte an. Röntgenprüfungen unterliegen strengen Vorschriften, daher ist die Risikobegrenzung durch Abschirmung, Schutzausrüstung und den Einsatz hochqualifizierten Personals für die Sicherheit unerlässlich.

Die Technologie selbst hat sich in Branchen wie der Öl- und Gasindustrie für Druckbehälter oder der Luftfahrt bewährt, wo sie zur Sicherstellung der Tauglichkeit von Flugzeugteilen eingesetzt werden kann. Einschränkungen in der Portabilität und der hohe Zeitaufwand schränken die Anwendungsmöglichkeiten allerdings ein, und bei dünnschichtigen Teilen ist die Radiographie weniger effektiv. Dennoch feiert die Technologie auch in den anspruchsvollsten Bereichen immer häufiger Anwendung.

SCHLÜSSELPUNKT

Röntgen- und Gammastrahlen bieten eine Alternative zur zerstörungsfreien Prüfung mittels Ultraschalls und ermöglichen es Herstellern, tief in das Innere von Teilen zu blicken.

Wirbelstrom-ZFP

Die Wirbelstromprüfung nutzt Elektromagnetismus für zerstörungsfreie Prüfungen. Anstatt Wellenimpulse direkt in die Teile einzuleiten, wird eine stromführende Spule neben der Prüfoberfläche platziert und um diese herum ein elektromagnetisches Feld erzeugt. Innerhalb dieses Feldes können Wechselwirkungen mit lokalisierten elektrischen Strömen, sogenannten „Wirbelströmen“, mithilfe einer separaten Empfängerspule überwacht werden.

Bildquelle: IndiaMART

Strom- und Phasenschwankungen weisen auf Veränderungen der Leitfähigkeit, der magnetischen Permeabilität und möglicherweise auf das Vorhandensein von Defekten hin. Durch Anpassen der Wechselstromfrequenz können Probleme in bestimmten Tiefen erkannt werden. Höhere Frequenzen können beispielsweise verwendet werden, um Defekte in der Nähe von Objektoberflächen zu finden. Bei tieferliegenden Defekten gilt das Gegenteil, allerdings sind Scans mit niedrigerer Frequenz auch weniger empfindlich, sodass ein Gleichgewicht zwischen Schärfe und Reichweite gefunden werden muss.

Ein weiteres Problem ist die die Unfähigkeit, Defekte in nichtleitenden Teilen oder parallel zu den Oberflächen von Probenobjekten verlaufende Bereiche zu erkennen. Das System ist andererseits aber schnell, einfach einzurichten und liefert schon nach einem Durchgang brauchbare Ergebnisse. Es ermöglicht zudem, tief in das Innere von Objekten zu blicken und eignet sich daher ideal für die Prüfung komplexer Konstruktionen.

Magnetpulver-ZfP

Es gibt noch eine andere Form der zerstörungsfreien Prüfung auf Grundlage von elektrischem Strom: die Magnetpulverprüfung (MT). Ähnlich wie bei der Wirbelstromprüfung werden bei der MT Oberflächen zur Fehlererkennung mit Strömen beaufschlagt, allerdings nutzt sie dazu ferromagnetische Materialien wie Eisen, Nickel und Kobalt.

Im Vergleich zu anderen Prüfverfahren bietet die Magnetpulverprüfung zahlreiche Vorteile. Sie ist nicht nur leicht transportabel, kostengünstig und schnell einzurichten, sondern eignet sich auch hervorragend zum Erkennen feiner Risse in geringer Tiefe, selbst bei beschichteten Materialien. Allerdings gibt es Einschränkungen hinsichtlich Größe, Form, Material und Feldausrichtung. Auch können tief im Inneren von Produkten befindliche Defekte unerreichbar sein – und die Verwendung hoher Stromspannung zur Behebung dieser Defekte kann zum Verbrennen von Teilen führen.

SCHLÜSSELPUNKT

Wirbelstrom- und Magnetpulverprüfungen bieten zwei verschiedene Möglichkeiten, Störungen in elektrischen Strömen zu messen und so potenzielle Produktprobleme aufzudecken.

ZfP-Prüfung mit akustischer Emission

ZfP ist zwar zerstörungsfrei, aber nicht immer berührungslos. Ein Beispiel hierfür ist die Schallemissionsprüfung, bei der Sensoren an den Probenobjekten angebracht werden. Schallwellen werden dann in das Werkstück ausgesendet, und Sensoren erfassen die empfangenen Spannungswellen. Die Wellenlängen dieser Wellen weisen auf hohen Druck oder Belastungen hin und nehmen je nach Integrität an Intensität zu.

Bildquelle: Shutterstock

Da bei der zerstörungsfreien Prüfung mittels akustischer Emissionen lediglich Erschütterungen durch Teile gesendet werden, erfordert die Technik selbst keine Unterbrechung des gewöhnlichen Betriebs. Produkte können also auch während des Gebrauchs oder sogar in Entwicklungstests geprüft werden. Die Prüfungsmethode ist zudem äußerst vielseitig und erkennt alles von Korrosion bis hin zu Faserbrüchen. Und in unwirtlichen Umgebungen kann sie auch ferngesteuert durchgeführt werden.

Die Schallemission hingegen beschränkt sich auf die statische Fehlererkennung und -lokalisierung. Um Fehler, die sich im Laufe der Zeit entwickeln, zu diagnostizieren und zu beheben, sind häufig weitere Analysen erforderlich.

Farbeindringprüfung

Bei der Farbeindringprüfung werden nichtporöse Proben mit einem entfernbaren flüssigen Farbstoff beschichtet, der in eventuell entstandene Poren und Risse eindringt. Verschiedene farbige Entwicklerflüssigkeiten können dann bei der anschließenden Prüfung verwendet werden, um Defekte hervorzuheben.

Poröse, elastische oder schwammartige Teile lassen sich mit diesem Verfahren in der Regel nicht untersuchen. Traditionell wird es zur Beurteilung von Stahl- oder Eisenteilen eingesetzt, doch die Farbstoffentwicklung erschließt zunehmend auch Anwendungen im Bereich von Kunststoffharzen, Glas und Keramik. Die geringen Kosten, die Einfachheit und die Fähigkeit, verborgene Kanäle zu erkennen, haben das Verfahren besonders in der Schmiede-, Guss- und Schweißnahtprüfung beliebt gemacht.

Um brauchbare Ergebnisse zu erzielen, ist jedoch eine Vorreinigung unerlässlich. Eindringmittel werden oft auch mit gefährlichen Chemikalien hergestellt, was bedeutet, dass diese ZfP-Methode einen hohen Wartungsaufwand erfordern kann.

SCHLÜSSELPUNKT

Techniken wie die Farbeindringprüfung (ZfP) sind zwar nicht berührungslos, ermöglichen aber eine schnelle und einfache Erkennung von Defekten bei der Inspektion.

Dichtheitsprüfung

Die Dichtheitsprüfung ist gewissermaßen eine Form der zerstörungsfreien Prüfung (ZFP), die genau so funktioniert, wie es sich die Meisten vorstellen würden. Bei der Dichtheitsprüfung werden Druck- und Vakuumsysteme belastet, um festzustellen, ob deren Äußeres beschädigt ist und ob sie mit der gewünschten Kapazität arbeiten. Interessanterweise kann der Prozess auch vor Ort durchgeführt werden, wobei zur einfachen Sichtprüfung Indikatorflüssigkeit hinzugefügt wird.

Zudem ist die Methode selbst sehr flexibel, denn von einfachen Blasen bis hin zu radioaktiven Gasen kann Mögliche alles zur Druckprüfung verwendet werden. Die Dichtheitsprüfung lässt sich daher an jedes erdenkliche Leck anpassen, sei es in einer Lebensmittelverpackungsfabrik, einem Elektronikwerk oder einer Öl- und Gasanlage. Natürlich bringt die Verwendung bestimmter Prüfgase eine Reihe von Sicherheitsaspekten mit sich (aufgrund der möglichen Kontamination mit flüssigen Beschichtungen), liefert aber gegebenenfalls noch zuverlässigere Ergebnisse.

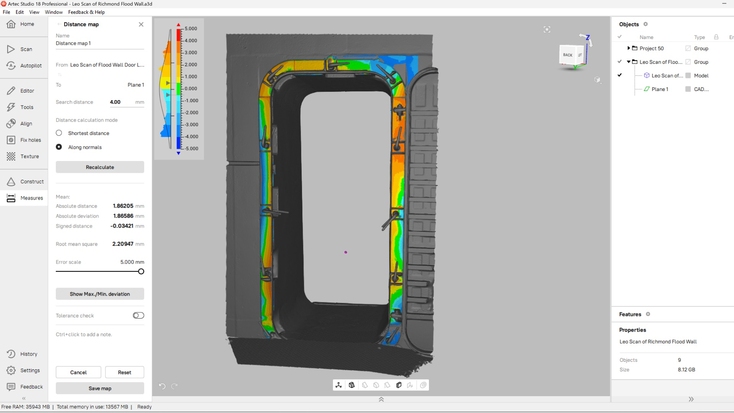

3D-Scannen

Im Vergleich zu herkömmlichen zerstörungsfreien Prüfmethoden ist 3D-Scanning bei der Erfassung von Oberflächengeometrien weniger effektiv, bietet aber gleichzeitig eine hohe Flexibilität, Genauigkeit und Präzision – alles unschätzbare Vorteile für Inspektion. Kabellose, ohne Zielmarken funktionierende Scanner wie Artec Leo funktionieren völlig berührungslos und sind äußerst wendig, sodass sie überall eingesetzt werden können – ganz ohne Kabel und Kontaminationsgefahr.

Mit einer Spitzengenauigkeit von nur wenigen Mikrometern und einer Reichweite von Hunderten von Metern sind 3D-Scanner äußerst vielseitig anwendbar. Egal, ob Sie winzige Teile oder größere Strukturen prüfen, steht der jeweils passende 3D-Scanner zur Verfügung. Wenn Sie besonders lückenlose Datensätze benötigen, gibt es auch Geräte mit integriertem Display und Echtzeit-Anzeige, die in wenigen Minuten komplette 3D-Modelle erstellen.

Jeder 3D-Scanner ist aber ohne die passende High-End-Software nur noch die Hälfte wert. Erfreulicherweise entwickeln sich Programme wie Artec Studio kontinuierlich weiter und verbessern sowohl die Datenerfassung als auch die Nutzung neuer Anwendungen mit zusätzlichen Funktionen. Der HD-Modus beispielsweise ermöglicht die Erfassung feiner Linien und schwieriger Oberflächen in atemberaubender Auflösung. Integrierte Mess- und Analysewerkzeuge vereinen zudem zunehmend Digitalisierung und Inspektion in einer gemeinsamen Nutzeroberfläche.

SCHLÜSSELPUNKT

3D-Scanning bietet eine einzigartige Kombination aus berührungsloser Datenerfassung, Skalierbarkeit, hoher Genauigkeit und Geschwindigkeit – und ist daher ideal für die industrielle Inspektion geeignet.

Anwendungen

Öl und Gas

In der Öl- und Gasindustrie sind Rohrbrüche keine Seltenheit. Wichtig ist, sie schnellstmöglich zu beheben, um das Risiko weiterer Schäden, Umweltbelastungen und Durchsatzstörungen zu minimieren. Die zerstörungsfreie Prüfung (ZfP) spielt dabei eine entscheidende Rolle, da sie Risse und Korrosion schnell, präzise und frühzeitig erkennt.

Team, Inc. nutzt Artec Leo, um die Form, geplatzter Rohre selbst zu erfassen. Die Ingenieure entwickeln dann per Fernzugriff maßgeschneiderte Rohrschellen und setzen diese für schnelle Reparaturen vor Ort ein.

Bau

Es mag vielleicht nicht die erste Anwendung sein, die einem bei zerstörungsfreier Prüfung in den Sinn kommt, doch sind Bauwesen und Tiefbau sind perfekte Beispiele für Inspektionen im großen Maßstab. Die Identifizierung und Behebung von Problemen bei Infrastruktur, wie Straßen, Brücken und Tunneln, ist für die öffentliche Sicherheit von entscheidender Bedeutung.

Glücklicherweise bieten Unternehmen wie GoMeasure3D bereits gute Lösungen an: Mit Artec Leo und dem Langstrecken-LiDAR-Scanner Artec Ray II haben unsere Partner vorgemacht, wie sich ein 7,5 Meter hoher Hochwasserschutzwall im US-amerikanischen Richmond inspizieren lässt. Voestalpinenutzt einen ähnlichen Arbeitsablauf für die Inspektion von Eisenbahnstrecken, um Defekte auf großen Streckenabschnitten aufzudecken und so Ausfällen vorzubeugen.

SCHLÜSSELPUNKT

ZfP eignet sich perfekt zur Überwachung des Zustands öffentlicher Infrastruktur wie Straßen, Mauern, Brücken und Eisenbahnen.

Automobilindustrie

In der Automobilindustrie wird die zerstörungsfreie Prüfung etwas anders angewendet. Auch hier ist ZfP ein wichtiger Bestandteil, um die Sicherheit und Zuverlässigkeit von Fahrzeugen nach Verlassen des Werks zu gewährleisten. Fahrzeugrahmen und -chassis werden häufig durch Schweißen hergestellt, repariert und modifiziert – und diese Verbindungen müssen überprüft werden.

In der Automobilproduktion wird die zerstörungsfreie Prüfung (ZfP) auch an verschiedenen Stellen zur Qualitätskontrolle eingesetzt. Dies ist beispielsweise der Fall bei der Erkennung von Defekten an Gussteilen wie Motorkomponenten oder bei der eingehenden Prüfung von Reifen oder Aufhängungssystemen, um deren Fahrbereitschaft sicherzustellen.

Luft- und Raumfahrt

Ob für zivile oder militärische Anwendungen: Alle Bauteile in der Luft- und Raumfahrt müssen anspruchsvolle Industriestandards erfüllen und ihre Flugtauglichkeit zu beweisen. Tragflächen, Rümpfe, Fahrwerke – diese und weitere Elemente müssen enormem Druck und Temperaturschwankungen standhalten. Dabei können selbst Abweichungen im Submillimeterbereich gravierende Folgen haben.

Aus diesem Grund greifen einige Hersteller bei Inspektionen und Reverse Engineering auf Technologien wie 3D-Scanning zurück. 3DMakerWorld gelang es beispielsweise, für einen Kunden ein 3D-Modell des Experimentalflugzeugs Sadler Vampire zu erstellen, aus dem später Ersatzteile entworfen und gefertigt werden sollen.

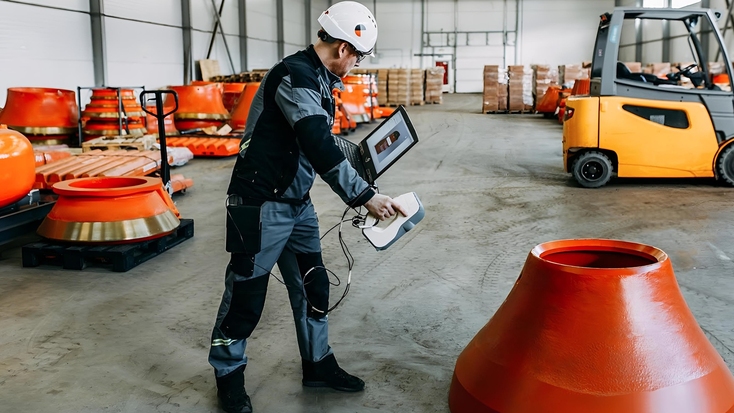

Herstellung

Die ZfP erfreut sich in der Qualitätskontrolle im Bereich der Fertigung großer Beliebtheit. Gussteile, Schmiedeteile und Schweißnähte müssen geprüft werden, bevor sie in der Fabrik eingesetzt werden können. Auch bearbeitete Teile, Beschichtungen und selbst von außen zugeführte Rohstoffe müssen überprüft werden, um sicherzustellen, dass sie den jeweiligen Anforderungen entsprechen.

Insgesamt ist es eher schwierig, eine bestimmte repräsentative ZfP-Anwendung im Bereich der Produktion zu finden, denn verschiedene der oben genannten Ansätze sind jeweils weit verbreitet. Um hier zumindest ein Beispiel zu nennen: Das Unternehmen Element setzt die bewährte, hochpräzise Artec Eva für die Prüfung von Ersatzteilen im Bergbau ein.

SCHLÜSSELPUNKT

Viele Hersteller nutzen bereits submillimetergenaues 3D-Scanning als Alternative zu herkömmlichen ZfP-Methoden.

Energie

Unser letztes Anwendungsbeispiel der zerstörungsfreien Prüfung sind die Energieerzeuger – denken Sie einmal an massive Turbinenschaufeln oder Generatorrotoren, von denen viele anfällig für Risse sind. Kraftwerke verfügen zudem über gigantische Rohrleitungsnetze, die ständiger Wartung bedürfen. Zerstörungsfreie Prüfungen sind in diesen und anderen Bereichen für die Sicherheit und den einwandfreien Betrieb aller Anlagen unerlässlich.