Cosa sono gli NDT?

Nella produzione, è comune sentire l'espressione "test non distruttivi" o NDT (non-destructive testing). Ma che cosa significa? NDT è un termine generico che descrive qualsiasi processo di misurazione o valutazione delle proprietà di un prodotto senza doverlo danneggiare. In questo articolo, esamineremo i potenziali flussi di lavoro, applicazioni e tecnologie che permettono di ottenere i migliori risultati di test non distruttivi.

Fonte dell’immagine: Zetec NDT

Conosciuti anche come valutazioni, esami o ispezioni non distruttive, i test non distruttivi vengono utilizzati ovunque, dall'industria aerospaziale e della difesa all'industria pesante. È un termine generico che descrive numerose tecnologie, ognuna delle quali ha uno scopo simile.

In sostanza, gli NDT consistono nel misurare i prodotti con velocità e precisione per garantire un elevato livello di qualità, stabilità e conformità. Qualunque sia il processo scelto, deve soddisfare due criteri chiave: deve ridurre al minimo l'interruzione del funzionamento dell'oggetto e non deve causare danni.

Evitare il danneggiamento e lo spreco di un prodotto ha evidenti benefici in termini di sostenibilità e costi. Ma approfondiremo i vantaggi degli NDT a breve. A questo punto, probabilmente è meglio iniziare definendo i molti processi di NDT e confrontandoli con la loro alternativa: i test distruttivi.

Punto chiave

Gli NDT consistono nell'analizzare le proprietà di un oggetto o di un materiale senza causare danni, in modo che possa essere riutilizzato o nuovamente testato.

Controlli distruttivi vs controlli non distruttivi

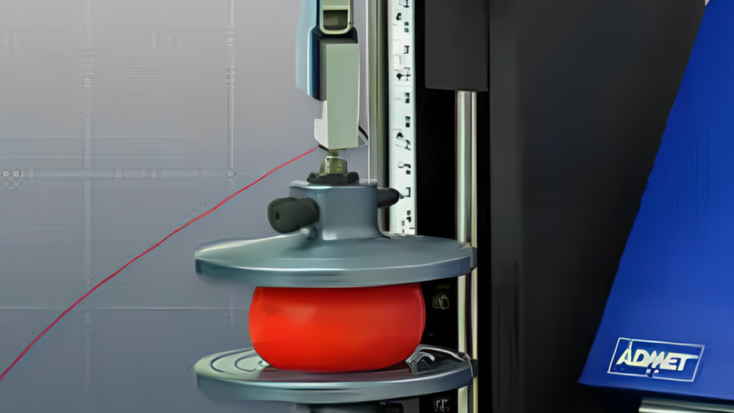

Durante i test distruttivi, i prodotti campione vengono portati al punto di rottura utilizzando fattori di stress, morse e altri macchinari. L'obiettivo è spesso semplice: scoprire i limiti fisici dei campioni e accertare le loro caratteristiche chiave come la resistenza alla trazione e la resistenza agli urti.

Fonte dell’immagine: OnestopNDT

Processi come la macro-sezione, i test di trazione e i test di piegatura a 3 punti, ad esempio, testano le proprietà del materiale, la flessibilità e l'affidabilità, scoprendone al contempo i potenziali punti deboli. Tuttavia, rendono anche i prodotti inutilizzabili, sono quindi inadatti ai test dei componenti di importanza critica.

Invece, i test non distruttivi o NDT consentono di analizzare gli oggetti senza danneggiarli affatto. Valutare l'integrità delle parti strutturali con tecniche di misurazione senza contatto come la scansione 3D consente il rilevamento precoce dei loro difetti e la manutenzione pianificata. Questo livello di pianificazione avanzata riduce in ultima analisi i costi e i tempi di fermo causati da guasti delle parti.

Vantaggi dei controlli non distruttivi

Naturalmente, ci sono alcune situazioni in cui i DT è preferibile agli NDT. Ma ci sono molti altri casi in cui i metodi di test non distruttivi sono di gran lunga migliori dal punto di vista economico. Distruggere costantemente i campioni è inevitabilmente più costoso che riutilizzarli. Anche la rigenerazione richiede tempo, rendendo i test distruttivi un processo più lungo e laborioso.

Poi bisogna anche considerare i casi d'uso di monitoraggio. In applicazioni come l'ispezione dei ponti, è utile tenere traccia della forza dell'infrastruttura nel tempo e monitorare il suo tasso di deterioramento. Allo stesso modo, non è possibile ripetere la valutazione dell'impatto se i prodotti vengono distrutti durante i test. Ciò evidenzia la natura preventiva degli NDT: consente di rilevare e affrontare precocemente le vulnerabilità.

Punto chiave

Il monitoraggio di un prodotto o di una costruzione nel tempo consente di identificarne i guasti in tempo reale e di correggerli prima che peggiorino.

Infine, sono più convenienti. GLI NDT possono spesso essere eseguiti in loco, il che significa che i prodotti non devono essere rimossi per i test e che i processi di produzione possono continuare. Invece i DT possono anche richiedere apparecchiature di collaudo specializzate fuori sede, quindi possono essere molto meno pratici da implementare.

Nel complesso, i test distruttivi hanno il loro motivo di esistere. Ma i test non distruttivi sono più veloci, più economici, più convenienti e meno pericolosi, e forniscono analisi a lungo termine di livello superiore. In ultima analisi, è questo il motivo per cui dovresti adottare gli NDT. Passiamo alle diverse tecnologie di test disponibili.

Metodi di controllo non distruttivi

NDT visivi

Generalmente vista come una fase preliminare, gli NDT visivi sono fondamentalmente il processo di ricerca delle imperfezioni superficiali, sia ad occhio nudo che con apparecchiature come specchi, boroscopi o videoscopi.

Fonte dell’immagine: TÜV Rheinland

I problemi comuni scoperti utilizzando gli NDT visivi includono corrosione, affaticamento e fessurazione, che possono influire sull'integrità strutturale. Ciò rende la tecnica particolarmente utile per valutare come delle parti sono state fuse insieme dalla saldatura. Gli NDT visivi possono anche essere utilizzati per un controllo di "buon senso", per garantire che non si sprechi tempo sottoponendo le parti inutilizzabili a ulteriori test.

Essendo una delle forme più accessibili di NDT, i controlli visivi vengono utilizzati nelle prime fasi della produzione in innumerevoli settori. Questi strumenti sono spesso relativamente economici, non causano danni al prodotto e la loro semplicità li rende facili da adottare. Tuttavia, il processo può diventare piuttosto soggettivo e i risultati possono cambiare a seconda delle condizioni. Per una maggiore coerenza e affidabilità, potrebbe essere necessaria un analisi sub-superficiale.

Punto chiave

I controlli visivi possono sembrare un po' rudimentali, ma spesso sono solo la prima fase di una pipeline di ispezione in più fasi.

NDT a ultrasuoni

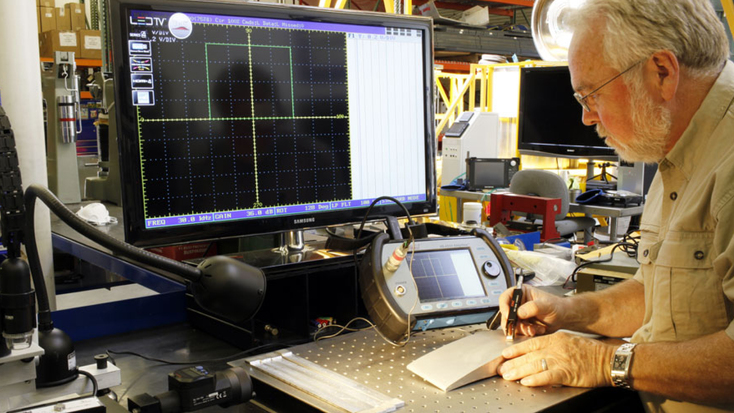

Utilizzando le onde ad alta frequenza, è possibile analizzare le proprietà, rilevare i difetti e misurare le dimensioni di materiali e oggetti. Questo processo di NDT a ultrasuoni o "UT" è noto per essere altamente preciso e versatile, rendendolo ideale per identificare anomalie interne e verificarne l'integrità.

In generale, il potere penetrativo della tecnologia consente anche un rilevamento rapido e accurato, anche quando si ispezionano prodotti oscurati accessibili solo da un lato. Esistono anche diverse varianti di NDT ad ultrasuoni che forniscono risultati migliori in determinate circostanze. Le onde trasparenti e le matrici in fase, ad esempio, rilevano difetti paralleli alla superficie e ad angoli multipli.

Fonte dell’immagine: IUT de Bordeaux

Il test dello spessore ad ultrasuoni prevede l'invio di un'onda d'urto attraverso un componente e la misurazione del tempo necessario per il ritorno. Lo spessore è spesso una misura chiave della corrosione, quindi questo è comunemente applicato in aree come petrolio e gas, dove le perdite delle tubazioni sono una sfida frequente. Nei casi in cui gli oggetti sono immersi in un liquido, la trasmissione delle onde può anche essere migliorata per aumentare la precisione. Ma "l'immersione ad ultrasuoni" viene generalmente utilizzata solo per le analisi subacquee più complesse.

NDT a radiografia

Anche i test radiografici sono un metodo NDT per analizzare le strutture interne, solo che identifica i difetti del prodotto utilizzando i raggi X e i raggi gamma invece che gli ultrasuoni.

In pratica, questo processo vede un prodotto posto tra una sorgente di radiazioni e un rivelatore. Quando la radiazione viene sparata su un componente, il livello di penetrazione, dispersione e assorbimento indica ai produttori dove ci sono deviazioni di spessore e densità. Naturalmente, i test radiografici sono altamente regolamentati a causa della natura di questa tecnologia. Quindi limitare qualsiasi rischio con schermature, dispositivi di protezione e l'impiego di personale altamente qualificato è fondamentale per la sicurezza.

Detto questo, questa tecnologia è stata testata nel corso del tempo su serbatoi pressurizzati di petrolio o gas, oppure nell'aviazione, dove può essere utilizzata per garantire l'adeguatezza al volo delle parti degli aeromobili. La sua portabilità e la sua natura dispendiosa in termini di tempo ne limitano le applicazioni. La radiografia è anche meno efficace con parti a strati sottili. Ma questa tecnologia sembra prosperare nei settori più esigenti.

Punto chiave

I raggi X e i raggi gamma offrono un'alternativa agli NDT a ultrasuoni che consente ai produttori di vedere in profondità le parti interne realizzate per i settori più esigenti.

NDT a correnti parassite

Il test a correnti parassite utilizza l'elettromagnetismo per i test non distruttivi. Invece di sparare impulsi d'onda direttamente nelle parti, si predispone una bobina energizzata accanto a una superficie di prova e si genera un campo elettromagnetico intorno ad essa. All'interno del campo, le interazioni con le correnti elettriche localizzate dette anche "correnti parassite" possono essere monitorate utilizzando una bobina ricevente separata.

Fonte dell’immagine: IndiaMART

Le fluttuazioni di corrente e di fase indicano variazioni di conducibilità, permeabilità magnetica e potenzialmente la presenza di difetti. La regolazione della frequenza della corrente alternata può aiutare a rilevare problemi a determinate profondità. Frequenze più elevate, ad esempio, possono essere utilizzate per trovare difetti vicino alle superfici degli oggetti. Il contrario vale per i difetti più in profondità, ma le scansioni a bassa frequenza sono anche meno sensibili, quindi c'è un equilibrio da raggiungere tra nitidezza e portata.

Questo livello variabile di penetrazione è aggravato da altri problemi, come la sua incapacità di rilevare difetti in parti non conduttive o aree che corrono parallele alle superfici dell'oggetto campione. Ma è veloce, facile da impostare e offre in un unico passaggio risultati utilizzabili. Riesce anche a scrutare in profondità all'interno degli oggetti, rendendolo ideale per l'ispezione di progetti complessi.

NDT a particella magnetica

Esiste anche un'altra forma di NDT basato sulla corrente elettrica: il test delle particelle magnetiche o "MT". Analogamente agli NDT a correnti parassite, quelli a MT esaminano le superfici cariche di correnti per rilevare i difetti, solo che funzionano con materiali ferromagnetici come ferro, nichel e cobalto.

Rispetto ad altre tecniche di testaggio, gli NDT con particelle magnetiche presentano numerosi vantaggi. Non solo sono altamente portatili, economici e veloce da installare, sono anche ottimi per rilevare fessure sottili a livelli superficiali poco profondi, anche quando si lavora con materiali rivestiti. Tuttavia, ci sono limitazioni riguardo a dimensioni, forma, materiale e orientamento del campo. Allo stesso modo, i difetti in profondità all'interno dei prodotti possono essere fuori dalla loro portata e l'utilizzo di grandi correnti in profondità può portare alla combustione delle parti esaminate.

Punto chiave

Gli NDT a corrente parassita e a particella magnetica offrono due diversi modi di misurare le interruzioni all'interno delle correnti elettriche per scoprire potenziali problemi del prodotto.

NDT a emissione acustica

Gli NDT possono essere non distruttivi, ma non sono sempre senza contatto. Basta pensare all'emissione acustica, un processo che richiede il montaggio di sensori su oggetti campione. Le onde acustiche vengono quindi emesse nella parte, mentre dei sensori rilevano eventuali "onde di stress" ricevute. La lunghezza di queste onde segnala pressioni o carichi elevati e aumento di intensità a seconda dell'integrità.

Fonte dell’immagine: Shutterstock

Poiché gli NDT a emissione acustica comportano l'invio di vibrazioni attraverso le parti esaminate, questa tecnica in sé non richiede agli utenti di interrompere le operazioni. I prodotti possono essere testati mentre sono in uso o anche nei test di sviluppo. Sono anche molto versatili, poiché sono in grado di rivelare qualsiasi cosa, dalla corrosione alle rotture delle fibre, e possono essere eseguiti a distanza in ambienti difficili.

D'altro canto, l'emissione acustica è limitata al rilevamento e alla localizzazione di difetti statici. Spesso sono necessarie ulteriori analisi per diagnosticare e correggere i guasti che si sviluppano nel tempo.

NDT a liquidi penetranti

Il test a liquidi penetranti consiste nel rivestire campioni non porosi con un colorante liquido rimovibile, che penetra in eventuali pori e crepe che potrebbero essere presenti all'interno. Si può utilizzare una vasta varietà di fluidi colorati per evidenziare i difetti durante l'ispezione.

Le parti porose, elastiche o spugnose generalmente non sono utilizzabili con questo approccio. Tradizionalmente, è stato utilizzato per ispezionare parti in acciaio o ferro, ma l'utilizzo di liquidi coloranti continua a trovare nuove applicazioni con resine plastiche, vetro e ceramica. Il basso costo dell'intero processo, la sua semplicità e la sua capacità di trovare canali nascosti lo hanno reso particolarmente popolare nella forgiatura e fusione di metalli e nell'ispezione della saldatura.

Tuttavia, una pulizia preliminare sarà essenziale per ottenere risultati utilizzabili. I liquidi penetranti sono spesso realizzati anche con sostanze chimiche pericolose, il che significa che questa tecnica NDT può richiedere molto lavoro.

Punto chiave

Tecniche come gli NDT a liquidi penetranti non sono senza contatto, ma identificano i difetti facilmente e velocemente durante l'ispezione.

NDT a prova di tenuta

In una certa misura, la prova di tenuta è una forma di NDT che funziona esattamente come la si immagina. Durante una prova di tenuta, viene applicata una forza ai sistemi di pressione e vuoto per scoprire se il loro esterno è stato compromesso e se stanno funzionando alla capacità desiderata. È interessante notare che il processo può essere eseguito anche in loco, con l'aggiunta di fluido indicatore per una facile ispezione visiva.

Anche la metodologia stessa è abbastanza flessibile. Per controllare la pressione possono essere usate diverse soluzioni, da semplici bolle a gas radioattivi, quindi questo metodo è utilizzabile in qualsiasi ambiente in cui potrebbe trovarsi una perdita, una fabbrica di imballaggi alimentari, un impianto di elettronica o un impianto petrolifero o di gas. Naturalmente, l'uso di alcuni gas di prova porta con sé una serie di problemi di sicurezza, ma forniscono risultati più affidabili (a causa del potenziale di contaminazione con rivestimenti liquidi).

Scansione 3D

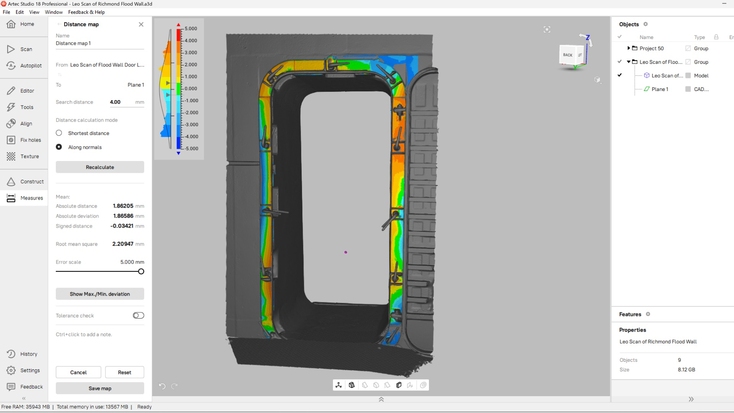

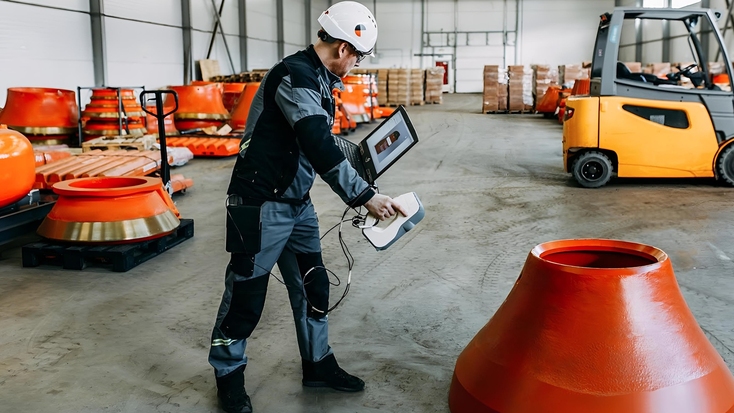

Rispetto ai tradizionali metodi di NDT, la scansione 3D è meno efficace nell'acquisire geometrie sotto la superficie, ma è anche incredibilmente flessibile, accurata e precisa, tutte risorse preziose nell'ispezione. Gli scanner wireless senza target come Artec Leo sono completamente privi di contatto e altamente manovrabili, quindi possono essere utilizzati ovunque, senza cavi o rischi di contaminazione.

Con un'accuratezza massimo di pochi micron e una portata di centinaia di metri, la scansione 3D non è mai limitata dalla scala dell'applicazione. Che tu stia ispezionando parti minuscole o strutture più grandi, c'è una tecnologia di scansione disponibile per te. Se hai bisogno di set di dati completi al 100%, ci sono anche dispositivi point-and-shoot con display integrati che creano modelli 3D completi in pochi minuti.

Nessuno scanner 3D funzionerebbe senza essere abbinato a un software di fascia alta. Per fortuna, programmi come Artec Studio continuano a fare passi avanti, migliorando sia l'acquisizione della qualità dei dati che consentendo nuove applicazioni con funzionalità aggiuntive. La modalità HD, ad esempio, consente di rilevare linee sottili e superfici difficili con una risoluzione straordinaria. Anche gli strumenti di misurazione e analisi integrati riuniscono sempre più digitalizzazione e ispezione su un'unica piattaforma.

Punto chiave

La scansione 3D offre una combinazione unica di acquisizione dati senza contatto, scalabilità, elevata precisione e velocità elevata, rendendola ideale per l'ispezione industriale.

Applicazioni

Petrolio e gas

Nel settore petrolifero e del gas, le fuoriuscite sono abbastanza comuni. Ciò che conta è risolverle il più rapidamente possibile per ridurre al minimo il potenziale di ulteriori danni, problemi ambientali e interruzioni della produttività. Gli NDT svolgono un ruolo fondamentale in questo caso, consentendo di rilevare crepe e corrosioni in anticipo in modo rapido, accurato.

Team, Inc. utilizza Artec Leo per catturare la geometria di tubazioni rotte. I suoi ingegneri sviluppano quindi in remoto fascette stringitubo personalizzate e le applicano per riparazioni rapide.

Edilizia

Potrebbe non essere la prima applicazione che viene in mente quando si pensa agli NDT, ma l'edilizia e l'ingegneria civile sono esempi perfetti di ispezione su larga scala. Identificare e affrontare i problemi di infrastrutture come strade, ponti e tunnel è fondamentale per la sicurezza pubblica.

Fortunatamente, professionisti del calibro di GoMeasure3D sono sempre pronti a intervenire. Utilizzando Artec Leo insieme allo scanner LiDAR a lungo raggio Artec Ray II, questo team ha dimostrato la sua abilità ispezionando un muro alto oltre sette metri a Richmond, negli Stati Uniti. Voestalpine utilizza anche un flusso di lavoro simile per l'ispezione ferroviaria, dove scopre difetti su vaste fasce di linea ferroviaria per prevenire guasti.

Punto chiave

Gli NDT sono perfetti per monitorare le condizioni delle infrastrutture pubbliche come strade, muri, ponti e ferrovie.

Settore automobilistico

Nel settore automobilistico, i controlli non distruttivi vengono applicati in modo leggermente diverso. Ma sono ancora essenziali per garantire che i veicoli siano sicuri e affidabili una volta usciti dalla fabbrica. I telai delle auto sono spesso realizzati, riparati e modificati mediante saldature, che richiedono spesso controlli.

In tutte le linee di produzione automobilistica, gli NDT vengono utilizzati anche in vari momenti per il controllo di qualità. Ciò potrebbe avvenire nel rilevamento di difetti in parti realizzate tramite fusione, come i componenti del motore, o nell'esame approfondito dei sistemi di pneumatici o sospensioni per garantire che siano pronti per la strada.

Aerospaziale

Che si tratti di applicazioni civili o militari, tutte le parti di veicoli aerospaziali devono soddisfare gli esigenti standard del settore per dimostrare la loro idoneità al volo. Ali, fusoliere, carrelli di atterraggio: questi e altri elementi devono essere in grado di resistere a enormi variazioni di pressione e temperatura. In questi casi, anche deviazioni submillimetriche possono avere conseguenze enormi.

Ecco perché alcuni produttori si stanno rivolgendo a tecnologie come la scansione 3D per l'ispezione e il reverse engineering. 3DMakerWorld, ad esempio, ha creato un modello 3D del velivolo sperimentale Sadler Vampire per un cliente che desidera produrne pezzi di ricambio su richiesta.

Produzione

Probabilmente l'applicazione più diffusa nella nostra lista, gli NDT sono estremamente popolari nel controllo di qualità per la produzione industriale. Fusioni e saldature richiedono tutti un'ispezione prima di poter essere eseguite in fabbrica. Anche le parti lavorate, i rivestimenti e persino le materie prime importate da altrove devono essere controllate per assicurarsi che siano all'altezza delle specifiche.

Pertanto, può essere difficile rintracciare un'applicazione di NDT specifica per la produzione, ma molti degli approcci sopra menzionati sono ampiamente utilizzati. Per citare un esempio, Element utilizza Artec Eva, uno scanner collaudato e ad alta precisione, per l' ispezione dei pezzi di ricambio per l'estrazione mineraria.

Punto chiave

Molti produttori utilizzano già la scansione 3D con precisione submillimetrica come alternativa alle tradizionali tecniche di NDT.

Energia

L'applicazione finale nella nostra lista di utilizzi industriali di NDT si trova nel settore della generazione dell'energia. Basti pensare alle pale massicce della turbina o ai rotori di un generatore, molti dei quali sono soggetti a fessurazioni. Le centrali elettriche contengono anche molte reti di tubazioni che richiedono una manutenzione costante. I controlli non distruttivi sono essenziali in queste aree e in altre per mantenere l'intero meccanismo in buone condizioni di sicurezza e funzionamento.