¿Qué son los END?

En fabricación, es habitual oír la expresión «ensayos no destructivos» o «END», pero ¿qué significa realmente? END es un término general para referirse a cualquier proceso de medición o evaluación de las propiedades de un producto sin tener que dañarlo. En este artículo, echamos un vistazo a distintos métodos, aplicaciones y tecnologías para obtener los mejores resultados en ensayos no destructivos.

Fuente de la imagen: Zetec NDT

También conocidos como ensayos no destructivos (END), estos métodos se aplican en sectores como el aeroespacial, la defensa o la fabricación pesada. Se trata de un término general que engloba diversas tecnologías con un mismo objetivo.

En esencia, los END permiten medir productos con rapidez y precisión para garantizar calidad, estabilidad y cumplimiento. Cualquiera que sea el método elegido, debe cumplir dos requisitos clave: minimizar la interrupción del funcionamiento del objeto y no causar daños.

Evitar daños y desperdicios tiene ventajas evidentes en sostenibilidad y costes, pero profundizaremos en esos beneficios más adelante. Por ahora, lo mejor es empezar definiendo los distintos procesos de END en comparación con su alternativa: los ensayos destructivos.

Punto clave

Los ensayos no destructivos consisten en analizar las propiedades de un objeto o material sin causarle daños, para poder reutilizarlos o volver a someterlos a pruebas.

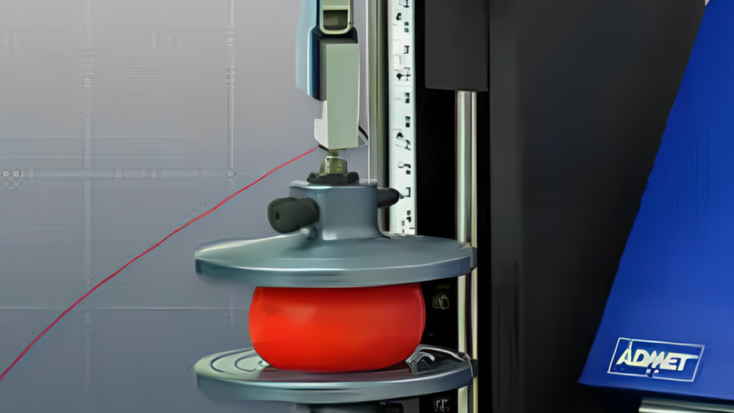

Ensayos destructivos frente a ensayos no destructivos

En los ensayos destructivos, las muestras se llevan (literalmente) al punto de ruptura mediante tensores, prensas y otras máquinas. El objetivo suele ser claro: determinar los límites de los materiales y medir propiedades clave como la resistencia a la tracción y al impacto.

Fuente de la imagen: OnestopNDT

Procesos como pruebas de macro seccionamiento, el ensayo de tracción o la prueba de flexión en tres puntos sirven para evaluar las propiedades, flexibilidad y fiabilidad de un material, además de detectar posibles debilidades. Sin embargo, estos métodos inutilizan las piezas, por lo que no son adecuados para probar componentes críticos.

Por otro lado, los ensayos no destructivos (END) permiten analizar objetos sin dañarlos. Técnicas de medición sin contacto, como el escaneo 3D, facilitan la detección temprana de defectos y el mantenimiento planificado. Esta planificación avanzada ayuda a reducir costes y minimizar paradas por fallos en las piezas.

Ventajas de los ensayos no destructivos

Por supuesto, hay casos en los que los ensayos destructivos son la mejor opción. Pero en muchos otros, los ensayos no destructivos resultan más rentables. Destruir muestras continuamente es, por naturaleza, más costoso que reutilizarlas. Además, volver a fabricar las piezas lleva tiempo, lo que hace que los ensayos destructivos sean un proceso más lento y exigente en mano de obra.

Luego están los casos de monitorización. En aplicaciones como la inspección de puentes, es útil para seguir la evolución de la resistencia de una infraestructura y monitorear su deterioro a lo largo del tiempo. Del mismo modo, no es posible realizar evaluaciones de impacto repetidas si los productos se destruyen durante las pruebas. Esto resalta el carácter preventivo de los END: permiten detectar y abordar vulnerabilidades antes de que se conviertan en un problema.

Punto clave

Monitorear un producto o construcción a lo largo del tiempo permite identificar fallos en tiempo real y corregirlos antes de que sea demasiado tarde.

Por último, la comodidad. A menudo, los ensayos no destructivos pueden realizarse in situ, con lo que no es necesario desmontar o retirar piezas para someterlas a prueba, y los procesos de fabricación pueden seguir su curso. Los ensayos destructivos pueden incluso requerir material de ensayo especializado fuera de las instalaciones, por lo que su aplicación suele ser mucho menos práctica.

En general, las pruebas destructivas tienen un lugar donde realizarlas. Sin embargo, las pruebas no destructivas son más rápidas, económicas, convenientes y menos disruptivas, además de ofrecer un análisis a largo plazo de nivel superior. Ahora que se ha cubierto por qué se deben adoptar los END, pasemos a las diferentes tecnologías de pruebas disponibles.

Ensayos no destructivos

END visual

Generalmente considerado como un paso preliminar, el END visual consiste básicamente en buscar imperfecciones en la superficie, ya sea a simple vista o con equipamiento adicional basados en lentes o cámaras.

Fuente de la imagen: TÜV Rheinland

Los problemas comunes que se detectan con el END visual incluyen corrosión, fatiga y fisuras, que pueden afectar la integridad estructural. Esto hace que la técnica sea especialmente útil para evaluar cómo se han fusionado las partes mediante soldadura. El END visual también se puede usar para realizar una verificación "de sentido común", para asegurarse de que no se pierda tiempo sometiendo partes no utilizables a pruebas adicionales.

Siendo una de las formas más accesibles de END, las inspecciones visuales se emplean en las primeras etapas de la fabricación en diversos sectores. Los equipos suelen ser relativamente baratos, no causan daño al producto y su simplicidad facilita su adopción. Sin embargo, el proceso puede resultar bastante subjetivo, y los resultados pueden variar según las condiciones. Para una mayor consistencia y fiabilidad, puede ser necesario realizar un análisis subsuperficial.

Punto clave

Las inspecciones visuales pueden parecer un poco rudimentarias, pero a menudo no son más que la primera etapa de un proceso de inspección en varias fases.

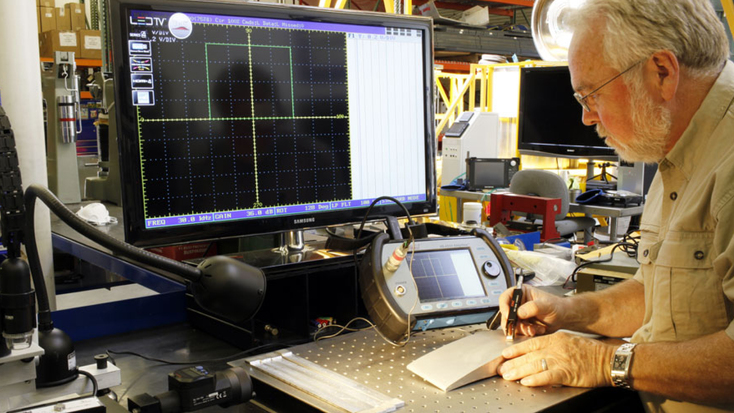

END por ultrasonidos

Usando ondas de alta frecuencia, es posible analizar propiedades, detectar fallas y medir las dimensiones de materiales y objetos. Este proceso de END ultrasónico o "UT" es conocido por ser altamente preciso y versátil, lo que lo hace ideal para identificar anomalías internas y verificar la integridad.

En general, el poder de penetración de la tecnología también permite una detección rápida y precisa, incluso cuando se inspeccionan productos ocultos a los que solo se puede acceder desde un lado. Además, existen diferentes variaciones del END ultrasónico que ofrecen mejores resultados en ciertas circunstancias. Las ondas de cizalladura y las matrices en fase, por ejemplo, detectan fallas paralelas a la superficie y en múltiples ángulos.

Fuente de la imagen: IUT de Bordeaux

La prueba de grosor ultrasónico consiste en enviar una onda de choque a través de un componente y medir el tiempo que tarda en regresar. El grosor suele ser una medida clave de la corrosión, por lo que se aplica comúnmente en áreas como el sector del petróleo y gas, donde las fugas en las tuberías son un problema habitual. En casos donde los objetos están sumergidos en un líquido, también se puede mejorar la transmisión de ondas para aumentar la precisión. Sin embargo, la "inmersión ultrasónica" se reserva generalmente para los análisis más complejos y submarinos.

END Radiografía

El ensayo radiográfico es también un método de END para analizar estructuras internas, aunque en este caso se identifican fallas del producto usando rayos X y rayos gamma en lugar de ultrasonido.

En la práctica, este proceso consiste en colocar el producto entre una fuente de radiación y un detector. Cuando se dispara radiación hacia el componente, el nivel de penetración, dispersión y absorción permite a los fabricantes identificar las desviaciones en grosor y densidad. Por supuesto, el ensayo radiográfico está fuertemente regulado debido a la naturaleza de la tecnología. Por lo tanto, limitar cualquier riesgo mediante blindaje, equipos de protección y la contratación de personal altamente cualificado es esencial para la seguridad.

Dicho esto, la tecnología en sí está probada en sectores como el petróleo y gas para los vasos de presión, o la aviación, donde se puede usar para garantizar la preparación para el vuelo de las partes de aeronaves. Su portabilidad y la naturaleza que requiere tiempo limitan sus aplicaciones. Además, la radiografía es menos efectiva con piezas de capas delgadas. Sin embargo, la tecnología parece prosperar en los sectores más exigentes.

Punto clave

Los rayos X y gamma ofrecen una alternativa a los ensayos no destructivos por ultrasonidos que permite a los fabricantes ver en profundidad el interior de piezas fabricadas en sectores muy rigurosos.

END de corrientes de Foucault

El ensayo por corrientes de Foucault aprovecha el electromagnetismo para realizar pruebas no destructivas. En lugar de enviar pulsos de ondas directamente a las piezas, se coloca una bobina energizada junto a una superficie de prueba y se genera un campo electromagnético a su alrededor. Dentro de este campo, las interacciones con corrientes eléctricas localizadas o "corrientes de Foucault" se pueden monitorear mediante una bobina receptora separada.

Fuente de la imagen: IndiaMART

Las fluctuaciones de corriente y fase indican cambios en la conductividad, la permeabilidad magnética y, potencialmente, la presencia de defectos. Ajustar la frecuencia de la corriente alterna puede ayudar a detectar problemas a ciertas profundidades. Por ejemplo, las frecuencias más altas se utilizan para encontrar defectos cerca de las superficies del objeto. Lo contrario ocurre con defectos más profundos, pero las exploraciones de baja frecuencia también son menos sensibles, por lo que hay que encontrar un equilibrio entre la nitidez y el alcance.

Este nivel variable de penetración se ve afectado por otros problemas, como su incapacidad para detectar defectos en piezas no conductoras o áreas paralelas a las superficies de los objetos de muestra. Sin embargo, es rápido, fácil de configurar y ofrece resultados utilizables en una sola pasada. También puede inspeccionar el interior de los objetos, lo que lo hace ideal para la inspección de diseños complejos.

END de partículas magnéticas

También existe otra forma de END basada en la corriente eléctrica: el ensayo con partículas magnéticas. De forma similar al END con corrientes de Foucault, este ensayo observa las superficies cargadas con corrientes para detectar defectos, sólo que funciona con materiales ferromagnéticos como el hierro, el níquel y el cobalto.

Comparada con otras técnicas de ensayo, la END de partículas magnéticas presenta numerosas ventajas. No sólo es muy portátil, barata y rápida de instalar, sino que también es ideal para detectar grietas finas en superficies poco profundas, incluso cuando se trabaja con materiales recubiertos. Sin embargo, existen limitaciones en cuanto a tamaño, forma, material y orientación del campo. Asimismo, los defectos en el interior de los productos pueden estar fuera de su alcance, y el uso de grandes corrientes para tratarlos puede provocar el quemado de las piezas.

Punto clave

Los ensayos no destructivos de corrientes de Foucault y partículas magnéticas ofrecen dos formas diferentes de medir las perturbaciones de las corrientes eléctricas para descubrir posibles problemas en las piezas.

END de emisión acústica

El END puede ser no destructivo, pero no siempre es sin contacto. Un ejemplo de ello es la emisión acústica, un proceso que requiere montar sensores en los objetos de prueba. Luego, se emiten ondas acústicas en la pieza, y los sensores detectan cualquier "onda de tensión" que regrese. Las longitudes de onda de estas indican altas presiones o cargas y aumentan en intensidad dependiendo de la integridad de la pieza.

Fuente de la imagen: Shutterstock

Dado que el END por emisión acústica solo implica enviar vibraciones a través de las piezas, la técnica en sí no requiere que se detengan las operaciones. Los productos pueden ser probados durante su uso o incluso en pruebas de desarrollo. Además, es muy versátil, capaz de detectar desde corrosión hasta roturas de fibras, y se puede realizar de manera remota en entornos adversos.

Por otro lado, la emisión acústica está limitada a la detección y localización de defectos estáticos. A menudo, se necesita un análisis más profundo para diagnosticar y corregir fallos que se desarrollan con el tiempo.

END por líquidos penetrantes

Las pruebas con líquidos penetrantes consisten en recubrir muestras no porosas con un tinte líquido retirable, que se filtra en los poros y grietas que puedan haber surgido en su interior. Después, se utilizan distintos líquidos reveladores de colores para resaltar los defectos durante la inspección posterior.

Las piezas porosas, elásticas o esponjosas no suelen funcionar con este método. Normalmente se ha utilizado para evaluar piezas de acero o hierro, pero el desarrollo de colorantes sigue abriendo nuevas aplicaciones en resinas plásticas, vidrio y cerámica. El bajo coste del proceso, su sencillez y su capacidad para encontrar canales ocultos lo han hecho especialmente útil en la inspección de piezas de forja, fundición y soldadura.

Sin embargo, la limpieza previa es esencial para obtener resultados óptimos. Además, los penetrantes suelen fabricarse con productos químicos peligrosos, por lo que esta técnica de END puede requerir mucho mantenimiento.

Punto clave

Técnicas como los ensayos no destructivos por líquidos penetrantes no son técnicas sin contacto, pero permiten detectar los defectos con rapidez y facilidad durante la inspección.

END de pruebas de estanqueidad

Hasta cierto punto, las pruebas de fugas son una forma de END que funciona tal como se espera. Durante las pruebas de fugas, se aplica presión a los sistemas de presión y vacío para determinar si su exterior se ha visto comprometido y si funcionan a los niveles deseados. Curiosamente, el proceso también se puede realizar in situ, añadiendo un líquido indicador para facilitar la inspección visual.

La metodología en sí es bastante flexible. Se pueden utilizar desde simples burbujas hasta gases radiactivos para comprobar la presión, por lo que se adapta a cualquier lugar donde se encuentre la fuga, ya sea en una fábrica de envasado de alimentos, una planta de electrónica o una instalación de petróleo y gas. Por supuesto, el uso de ciertos gases de prueba conlleva consideraciones de seguridad, pero proporcionan resultados más confiables.

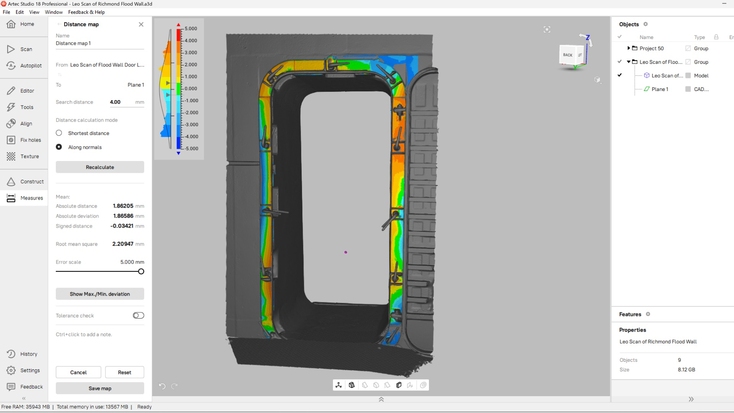

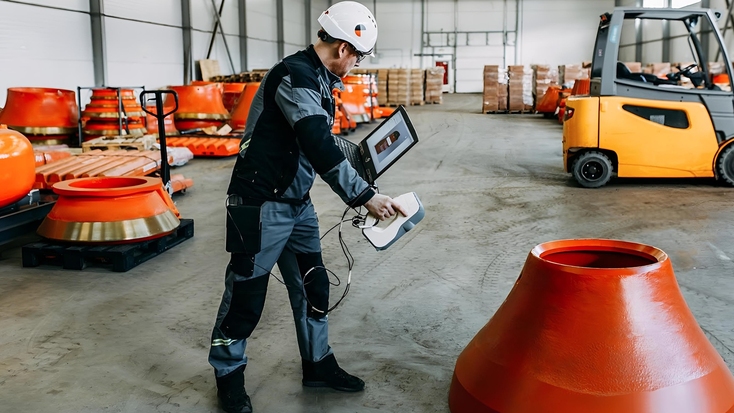

Escaneo 3D

En comparación con otros métodos tradicionales de ensayos no destructivos, el escaneo 3D es menos efectivo para captar geometrías bajo la superficie, pero es mucho más flexible y preciso, lo que lo convierte en una gran ventaja para la inspección. Escáneres como el Artec Leo, que no requieren marcadores y son inalámbricos, permiten trabajar sin contacto y son fáciles de usar, lo que significa que se pueden llevar a cualquier lugar sin cables ni riesgo de contaminación.

Con una precisión de solo unas micras y un alcance de varios metros, el escaneo 3D no tiene limitaciones de tamaño. Se puede usar tanto para piezas pequeñas como para estructuras grandes. Si se necesita obtener datos completos, también existen dispositivos fáciles de usar que generan modelos 3D en minutos.

No tiene sentido tener un escáner 3D sin un buen software para acompañarlo. Afortunadamente, programas como Artec Studio siguen mejorando, no solo en calidad de captura, sino también al agregar nuevas funcionalidades. El Modo HD, por ejemplo, permite capturar detalles finos y superficies complicadas con gran resolución. Además, las herramientas de medición y análisis integradas hacen que la digitalización y la inspección se unan en una sola plataforma.

Punto clave

El escaneo 3D ofrece una mezcla única de captura de datos sin contacto, escalabilidad, alta precisión y velocidad, lo que lo hace ideal para la inspección industrial.

Aplicaciones

Petróleo y gas

En el sector del petróleo y gas, las fugas en las tuberías son bastante comunes. Lo importante es repararlas lo más rápido posible para minimizar el daño, los problemas medioambientales y las interrupciones en el flujo. El END juega un papel clave aquí, ya que permite detectar fisuras y corrosión de manera rápida, precisa y anticipada.

Team, Inc. utiliza el Artec Leo para capturar la geometría de las tuberías dañadas. Luego, sus ingenieros desarrollan de forma remota abrazaderas personalizadas para las tuberías y las envían para realizar las reparaciones rápidamente.

Construcción

Puede que no sea la primera aplicación que se te ocurra cuando piensas en END, pero la construcción y la ingeniería civil son ejemplos perfectos de inspección a gran escala. Identificar y solucionar problemas en infraestructuras como carreteras, puentes y túneles es crucial.

Por suerte, empresas como GoMeasure3D ya se han puesto manos a la obra. Usando Artec Leo junto con el escáner LiDAR de largo alcance Artec Ray II, su equipo ha demostrado cómo es posible realizar la inspección de un muro de contención de más de 7 metros, en Richmond, Estados Unidos. Voestalpine también usa un flujo de trabajo similar para la inspección de vías férreas, donde descubre defectos en grandes extensiones de vías férreas para prevenir fallos.

Punto clave

Los ensayos no destructivos son perfectos para supervisar el estado de infraestructuras públicas como carreteras, muros, puentes y vías férreas.

Automoción

En el sector automotriz, los ensayos no destructivos se aplican de manera un poco diferente, pero siguen siendo clave para garantizar que los vehículos sean seguros y fiables al salir de fábrica. Los bastidores y chasis suelen fabricarse, repararse y modificarse mediante soldadura, por lo que es fundamental comprobar la calidad de estas uniones.

A lo largo de las líneas de producción, los END también se utilizan en distintos puntos para el control de calidad. Esto incluye la detección de defectos en piezas fabricadas por fundición, como los componentes del motor, o la inspección detallada de sistemas de suspensión y neumáticos para asegurar que están listos para la carretera.

Aeroespacial

Tanto si se trata de aplicaciones civiles como militares, todas las piezas aeroespaciales deben cumplir exigentes normas para demostrar su aptitud para el vuelo. Alas, fuselajes, trenes de aterrizaje... estos elementos tienen que ser capaces de soportar enormes cambios de presión y temperatura. Aquí, incluso las desviaciones submilimétricas pueden tener enormes consecuencias.

Por eso algunos fabricantes recurren a tecnologías como el escaneo 3D para la inspección y la ingeniería inversa. 3DMakerWorld, por ejemplo, ha creado un modelo 3D de un avión experimental, el Sadler Vampire, para un cliente que quiere fabricar piezas de repuesto bajo demanda.

Fabricación

Probablemente la aplicación con más posibilidades de esta lista, los END son fundamentales en la fabricación para el control de calidad. Las piezas fundidas, forjadas y soldadas deben inspeccionarse antes de su uso en la línea de producción. También es necesario comprobar componentes mecanizados, recubrimientos e incluso materias primas para asegurarse de que cumplen con las especificaciones.

Por esta razón, resulta difícil señalar una aplicación única y específica de END en producción, ya que muchas de las técnicas mencionadas se emplean a menudo. Un ejemplo es Element, que utiliza el Artec Eva, un escáner de alta precisión, para inspeccionar piezas de repuesto en minería.

Punto clave

Muchos fabricantes usan el escaneo 3D de precisión submilimétrica como alternativa a las técnicas tradicionales de END.

Energía

Nuestra última aplicación de END es en el sector de la generación de energía. Pensemos en enormes palas de turbina o rotores de un generador, muy propensos a agrietarse. Las centrales eléctricas también son un punto crucial para las tuberías que requieren un mantenimiento constante. Los ensayos no destructivos son esenciales en este ámbito para mantener la seguridad y el buen funcionamiento de las centrales.