Qu’est-ce que le CND ?

Dans le domaine de la fabrication, on entend souvent l’expression contrôle non destructif ou « CND ». Mais que cela signifie-t-il exactement ? CND est un terme générique qui décrit tout processus de mesure ou d’évaluation des propriétés d’un produit sans avoir à l’endommager. Dans cet article, nous passerons en revue les workflows, applications et technologies potentiels pour obtenir les meilleurs résultats de CND.

Source image : Zetec NDT

Également connu sous le nom d’évaluation non destructive, d’examen non destructif ou d’inspection non destructive, le contrôle non destructif est utilisé partout, de l’aérospatiale et de la défense à l’industrie lourde. Il s’agit d’un terme générique qui décrit de nombreuses technologies, qui ont toutes un objectif similaire.

Concrètement, le CND consiste à mesurer des produits avec rapidité et précision afin de garantir un haut niveau de qualité, de stabilité et de conformité. Quel que soit le processus choisi, il doit répondre à deux critères essentiels : minimiser les interruptions de fonctionnement de l’objet et ne pas l’endommager.

Éviter l’endommagement des produits et le gaspillage présente des avantages évidents en termes de durabilité et de coûts. Mais nous reviendrons plus en détail sur les avantages du CND dans un instant. Dans un premier temps, il est probablement préférable de commencer par définir les nombreux processus du CND en les comparant à la solution alternative : les essais destructifs.

Point clé

Le CND se rapporte à l'analyse des propriétés d’un objet ou d’un matériau sans l’endommager, de sorte que l’on peut le réutiliser ou le tester à nouveau.

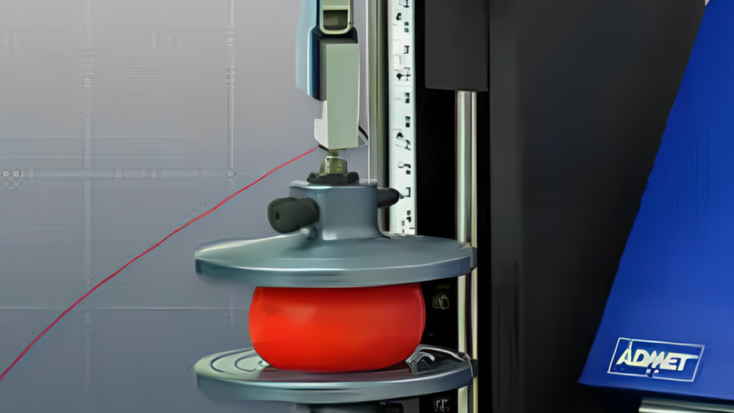

Contrôle destructif et contrôle non destructif

Lors d’un contrôle destructif, des échantillons de produit sont poussés (dans le sens littéral du terme) jusqu’à leur point de rupture à l’aide de dispositifs de contrainte, de pinces ou de toute autre machine. L’objectif est souvent simple : découvrir les limites des spécimens et déterminer les caractéristiques telles que la résistance à la traction et la résistance aux chocs.

Source image : OnestopNDT

Des procédés tels que le macro-sectionnement, les essais de traction et les essais de flexion en 3 points, par exemple, permettent de tester les propriétés des matériaux, leur flexibilité et leur fiabilité, tout en révélant leurs faiblesses potentielles. Ils peuvent cependant rendre les produits inutilisables et impropres aux tests de composant critique.

À l’inverse, le contrôle non destructif ou « CND » permet d’analyser des objets sans les endommager. L’évaluation de l’intégrité d’objets structurels grâce à des techniques de mesure sans contact telles que le scan 3D permet une détection plus précoce des défauts et une maintenance planifiée. Ce niveau de planification avancée réduit au final les coûts et les temps d’arrêt liés aux défaillances des pièces.

Avantages du contrôle non destructif

Bien sûr, dans certaines situations, le CD est préférable au CND. Mais dans de nombreux cas, les méthodes de contrôle non destructif sont tout simplement plus économiques. La destruction constante des échantillons est inévitablement plus coûteuse que leur réutilisation. Il faut du temps pour les refabriquer, ce qui rend le processus de contrôle destructif plus long et plus laborieux.

Il existe également des cas d’utilisation de surveillance. Dans des applications comme l’inspection des ponts, il est utilise de suivre la résistance de l’infrastructure dans le temps et de surveiller sa vitesse de détérioration. De même, il n’est pas possible de répéter l’évaluation des impacts si les produits sont détruits pendant l’essai. Cela illustre la nature préventive de la CND, qui permet de détecter et de traiter les vulnérabilités à un stade précoce.

Point clé

La surveillance d’un produit ou d’une construction dans le temps permet d’identifier les défauts en temps réel et de les corriger avant qu’ils ne s'aggravent.

Enfin, il y a l’aspect pratique. Le CND peut souvent être réalisé sur place, il n’est donc pas nécessaire de retirer les produits à tester, et les processus de fabrication peuvent ainsi se poursuivre. Le CD peut même nécessiter un équipement de test spécialisé hors site, ce qui peut le rendre beaucoup moins pratique à mettre en œuvre.

Dans l’ensemble, le contrôle destructif reste utile. Mais le contrôle non destructif est plus rapide, moins coûteux, plus pratique, et moins perturbateur, tout en offrant une analyse à long terme de meilleure qualité. Voilà pourquoi vous devriez adopter le CND. Regardons maintenant les différentes technologies de contrôle disponibles.

Méthodes de contrôle non destructif

CND visuel

Généralement considéré comme une étape préliminaire, le CND visuel correspond essentiellement à la recherche d'imperfections de surface, que ce soit à l'œil nu ou à l'aide d’équipements tels que des miroirs, des endoscopes ou des vidéoscopes.

Source image : TÜV Rheinland

Les problèmes courants détectés à l’aide du CND visuel sont notamment la corrosion, la fatigue et la fissuration, qui peuvent avoir un impact sur l’intégrité structurelle. Cette technique est donc particulièrement utile pour évaluer la manière dont des pièces ont été assemblées par soudage. Le CND visuel peut également être utilisé pour des contrôles de « bon sens », afin de vérifier qu’il n’y a pas de perte de temps à soumettre des pièces inutilisables à des tests supplémentaires.

Le contrôle visuel est l’une des formes de CND les plus accessibles et est utilisé dès les premières étapes de la fabrication dans d’innombrables secteurs. Les outils sont souvent relativement bon marché, ils n’endommagent pas les produits et leur simplicité les rend faciles à mettre en œuvre. Cependant, le processus peut devenir assez subjectif et les résultats varier en fonction des conditions. Pour davantage de cohérence et de fiabilité, une analyse en profondeur peut s’avérer nécessaire.

Point clé

Les contrôles visuels peuvent sembler un peu rudimentaires, mais ils ne sont souvent que la première étape d’un processus d’inspection en plusieurs phases.

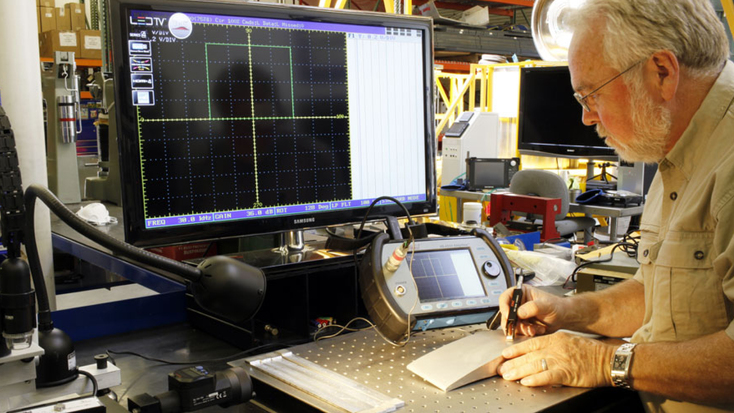

CND par ultrasons

Grâce aux ondes à haute fréquence, il est possible d’analyser les propriétés, de détecter les défauts et de mesurer les dimensions de matériaux et d’objets. Ce CND par ultrasons ou « UT » est connu pour sa grande précision et sa polyvalence, ce qui le rend idéal pour identifier les anomalies internes et vérifier l’intégrité.

En règle générale, la puissance de pénétration de la technologie permet également une détection précise et rapide, même lors de l’inspection de produits dissimulés dont seul un côté est accessible. Il existe différents types de CND par ultrasons dont les résultats sont supérieurs dans certaines circonstances. Les ondes transversales et les réseaux phasés, par exemple, détectent les défauts parallèles à la surface et sous plusieurs angles.

Source image : IUT de Bordeaux

Le contrôle d’épaisseur par ultrasons consiste à envoyer une onde de choc à travers un composant et à mesurer le temps nécessaire à son retour. Il s’agit d’une mesure importante de la corrosion, elle est donc souvent utilisée dans des domaines tels que le pétrole et le gaz, où les fuites de pipeline sont un problème fréquent. Dans les cas où les objets sont submergés dans un liquide, la transmission des ondes peut être améliorée pour accroître la précision. Mais le contrôle par ultrasons en immersion est généralement réservé aux analyses sous-marines les plus complexes.

CND par radiographie

La radiographie est également une méthode de CND pour l’analyse des structures internes, la seule différence étant qu’il s’agit d’identifier les défauts du produit à l’aide de rayons X et de rayons gamma plutôt que d’ultrasons.

Dans la pratique, ce processus consiste à placer un produit entre une source de rayonnement et un détecteur. Lorsque le rayonnement est dirigé vers un composant, le niveau de pénétration, de diffusion et d’absorption indique aux fabricants les endroits où l’épaisseur et la densité sont différentes. Bien entendu, les radiographies sont très réglementées en raison de la nature de la technologie. Il est donc essentiel de limiter les risques avec des écrans, des équipements de protection et du personnel hautement qualifié.

Cela dit, la technologie elle-même a fait ses preuves dans des secteurs tels que le pétrole et le gaz pour les récipients sous pression, ou l’aviation, où elle peut être utilisée pour vérifier l’état des pièces d’avion. Sa portabilité et le temps qu’elle nécessite limitent ses applications. La radiographie est également moins efficace avec les pièces à couches minces. Mais la technologie semble avoir du succès dans les domaines les plus exigeants.

Point clé

Les rayons X et gamma offrent une alternative au CND par ultrasons qui permet aux fabricants de voir en profondeur les pièces destinées aux industries exigeantes.

CND par courants de Foucault

Le contrôle par courants de Foucault utilise l’électromagnétisme pour réaliser des contrôles non destructifs. Au lieu d’envoyer des impulsions d’ondes directement dans les pièces, il s’agit d’installer une bobine sous tension à proximité de la surface à contrôler et de générer un champ électromagnétique tout autour. À l’intérieur du champ, les interactions avec des courants électriques localisés ou « courants de Foucault » peuvent être surveillés à l’aide d’une bobine réceptrice séparée.

Source image : IndiaMART

Les fluctuations de courant et de phase indiquent des changements de conductivité, de perméabilité magnétique et potentiellement la présence de défauts. Le réglage de la fréquence du courant alternatif peut faciliter la détection de problèmes à certaines profondeurs. Des fréquences plus élevées, par exemple, peuvent être utilisées pour trouver des défauts près de la surface des objets. L’inverse est vrai pour les défauts plus profonds, mais les balayages à basse fréquence sont également moins sensibles, il faut donc trouver un équilibre entre la précision et la portée.

Ce niveau de pénétration variable est aggravé par d’autres problèmes, tels que l’incapacité à détecter les défauts dans les pièces non conductrices ou dans les zones parallèles à la surface de l’échantillon. Mais il est rapide, facile à mettre en place et fournit des résultats exploitables en un seul passage. Il peut également examiner en profondeur l’intérieur des objets, ce qui le rend idéal pour l’inspection de conceptions complexes.

Inspection par particules magnétiques

Il existe une autre forme de CND basée sur le courant électrique : l’inspection par particules magnétiques ou « MPI ». Tout comme le CND par courants de Foucault, la MPI utilise des courants pour charger les surfaces afin de détecter les défauts, mais elle fonctionne avec des matériaux ferromagnétiques tels que le fer, le nickel et le cobalt.

En comparaison avec les autres techniques de contrôle, l’inspection par particules magnétiques présente de nombreux avantages. Elle est non seulement extrêmement portable, peu coûteuse et rapide à mettre en place, mais elle est aussi idéale pour détecter les fines fissures à faible profondeur, même lorsque l’on travaille avec des matériaux traités. Il existe cependant des limites en termes de taille, de forme, de matériau et d’orientation du champ. Les défauts situés très en profondeur peuvent également être hors de portée, et l'utilisation de forts courants pour y remédier peut entraîner la brûlure de la pièce.

Point clé

Les CND par courants de Foucault et par particules magnétiques offrent deux méthodes différentes de mesure des anomalies dans les courants électriques afin de détecter les problèmes potentiels des produits.

CND par émission acoustique

Le CND est peut-être non destructif, mais il n’est pas toujours sans contact. Prenons le contrôle par émission acoustique, un processus qui nécessite le montage de capteurs sur les échantillons. Les ondes acoustiques sont ensuite émises dans la pièce, et les capteurs détectent les « ondes de contrainte » reçues en retour. La longueur de ces ondes indique des pressions ou des charges élevées et leur intensité augmente en fonction de l’intégrité.

Source image : Shutterstock

Comme le CND par émission acoustique consiste simplement à envoyer des vibrations dans les pièces, la technique elle-même ne nécessite pas l'arrêt des opérations. Les produits peuvent être contrôlés en cours d’utilisation ou même lors d’essais de développement. Il est également ultra polyvalent, et détecte tout, de la corrosion aux ruptures de fibres, et peut être réalisé à distance dans les environnements difficiles.

D’un autre côté, le contrôle par émission acoustique se limite à la détection et la localisation de défauts statiques. Une analyse plus approfondie est souvent nécessaire afin de diagnostiquer et de corriger les défauts qui se développent dans le temps.

CND par ressuage

En effet, le contrôle par ressuage consiste à recouvrir des échantillons non poreux d’un colorant liquide amovible, qui s’infiltre dans les pores et les fissures susceptibles de s’être formés à l’intérieur. Différents révélateurs colorés peuvent ensuite être utilisés pour souligner les défauts lors de l’inspection qui suit.

En règle générale, cette méthode ne fonctionnera pas avec les pièces poreuses, élastiques ou spongieuses. On l’utilise habituellement pour évaluer des pièces en acier ou en fer, mais le développement de colorants trouve de plus en plus d’applications dans le domaine des résines plastiques, du verre et de la céramique. Le faible coût du processus, sa simplicité et sa capacité à trouver des fissures cachées l’ont rendu particulièrement populaire pour l’inspection de pièces forgées, coulées ou soudées.

Un pré-nettoyage est cependant essentiel pour atteindre des résultats exploitables. Les liquides pénétrants sont souvent composés de produits chimiques dangereux, ce qui signifie que cette technique de CND peut nécessiter beaucoup d’entretien.

Point clé

Les techniques comme le CND par ressuage ne sont pas sans contact, mais elles rendent les défauts rapidement et facilement identifiables lors de l’inspection.

Contrôle d’étanchéité

Dans une certaine mesure, le contrôle d’étanchéité est une forme de CND qui fonctionne exactement comme on pourrait le penser. Au cours du contrôle d’étanchéité, une force est appliquée aux systèmes sous pression et sous vide afin de vérifier si leur structure a été endommagée, et s’ils fonctionnent à la capacité souhaitée. Il est intéressant de noter que le processus peut également être réalisé sur place, en ajoutant un fluide indicateur afin de faciliter l’inspection visuelle.

La méthodologie elle-même est également très flexible. Elle peut tout utiliser pour vérifier la pression, de simples bulles à des gaz radioactifs, de sorte qu’elle s’adapte au milieu où le contrôle d’étanchéité peut être réalisé, que ce soit dans une usine d’emballage alimentaire, une usine d’électronique ou une installation pétrolière et gazière. Bien évidemment, l’utilisation de certains gaz pour le contrôle soulève de nombreuses questions de sécurité, mais les résultats obtenus sont plus fiables (en raison du risque de contamination des revêtements liquides).

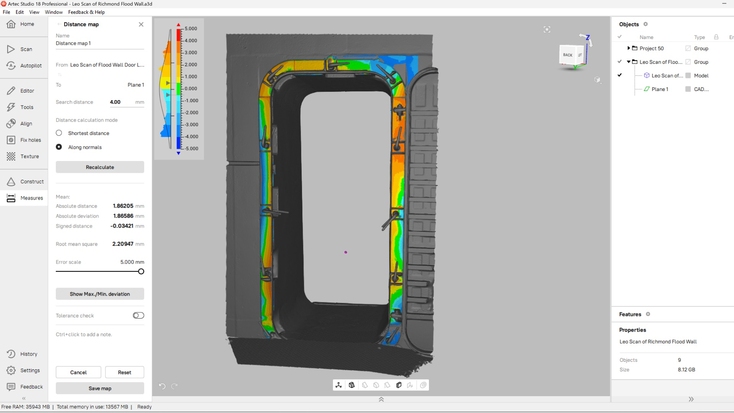

Scan 3D

En comparaison avec les méthodes de CDN habituelles, le scan 3D est moins efficace pour capturer les géométries sous la surface, mais il est également incroyablement flexible, exact et précis, autant d'atouts inestimables pour l'inspection. Des scanners sans cibles et sans fil comme l’Artec Leo sont complètement sans contact et très maniables, et il est donc possible de les utiliser partout, sans câbles ou risque de contamination.

Avec une précision maximale de quelques microns et une portée de plusieurs centaines de mètres, les scanners 3D ne limitent pas l’échelle des applications. Que ce soit pour inspecter des pièces minuscules ou des structures plus importantes, il existe une technologie de scan adaptée à votre cas. Si vous avez besoin d’ensembles de données complets, il existe même des appareils de type « viser et scanner » disposant d’un écran intégré qui créent des modèles 3D entièrement en quelques minutes.

Aucun scanner 3D ne vaut le coup dans un logiciel haut de gamme adapté. Heureusement, des programmes tels qu’Artec Studio ne cessent de progresser, améliorant à la fois la qualité de la capture des données et permettant de nouvelles applications grâce à des fonctionnalités supplémentaires. Le mode HD, par exemple, permet de capturer des lignes fines et des surfaces complexes avec une résolution remarquable. Les outils de mesure et d’analyse intégrés permettent également de combiner de plus en plus la numérisation et l’inspection sur une seule plateforme.

Point clé

Le scan 3D offre une combinaison unique de capture de données sans contact, d’évolutivité, de haute précision et de rapidité, ce qui le rend idéal pour l’inspection industrielle.

Applications

Pétrole et gaz

Dans l’industrie pétrolière et gazière, les ruptures de pipeline sont fréquentes. L’important est de les réparer le plus rapidement possible afin de minimiser le risque d’endommagement supplémentaire, de problèmes environnementaux et de pertes de rendement. Le CND joue un rôle essentiel ici, car il permet de détecter les fissures et la corrosion de manière rapide, précise et précoce.

Team, Inc. utilise Artec Leo pour capturer la géométrie tout autour de la canalisation qui a éclaté. Ses ingénieurs développent ensuite à distance des colliers de serrage personnalisés et les utilisent sur site pour des réparations rapides.

Construction

Ce n’est peut-être pas la première application qui vient à l’esprit quand on pense au CND, mais la construction et le génie civil sont des exemples parfaits d’inspection à grande échelle. Il est essentiel pour la sécurité publique d’identifier et de résoudre les problèmes liés aux infrastructures telles que les routes, les ponts et les tunnels.

Heureusement, les entreprises comme GoMeasure3D sont déjà sur le coup. En utilisant Artec Leo en combinaison avec le scanner LiDAR longue portée Artec Ray II, son équipe a démontré qu’il était possible d’inspecter un mur anti-inondation de 7,6 mètres de haut à Richmond, aux États-Unis. Voestalpine utilise un workflow similaire pour l’inspection des voies ferrées, qui permet de détecter les défauts sur de vastes portions de lignes ferroviaires afin de prévenir les défaillances.

Point clé

Le CND est idéal pour surveiller l’état des infrastructures publiques telles que les routes, les murs, les ponts et les voies ferrées.

Automobile

Dans l’industrie automobile, le contrôle non destructif est utilisé quelque peu différemment. Mais il reste essentiel pour assurer que les véhicules sont sûrs et fiables une fois qu’ils quittent l’usine. Le châssis et la carrosserie des voitures sont souvent fabriqués, réparés et modifiés par soudage, et ces assemblages doivent être vérifiés.

Sur les chaînes de production automobile, le CND est également utilisé à différents stades pour le contrôle qualité. Il peut s'agir de la détection des défauts dans des pièces moulées comme les composants du moteur, ou de l’examen approfondi des pneus ou des systèmes de suspension afin de garantir qu’ils peuvent rouler.

Aérospatiale

Qu'il s'agisse d'applications civiles ou militaires, toutes les pièces destinées à l’aérospatiale doivent répondre à des normes industrielles exigeantes pour prouver leur navigabilité. Les ailes, le fuselage, le train d'atterrissage : ces éléments et bien d'autres encore doivent être capables de supporter d’énormes changements de pression et de température. Dans ces situations, des écarts même submillimétriques peuvent avoir des conséquences dramatiques.

C’est la raison pour laquelle les fabricants se tournent vers des technologies comme le scan 3D pour l’inspection et la rétro-ingénierie. 3DMakerWorld, par exemple, a créé un modèle 3D du Sadler Vampire, un avion expérimental, pour un client souhaitant des pièces de rechange à la demande.

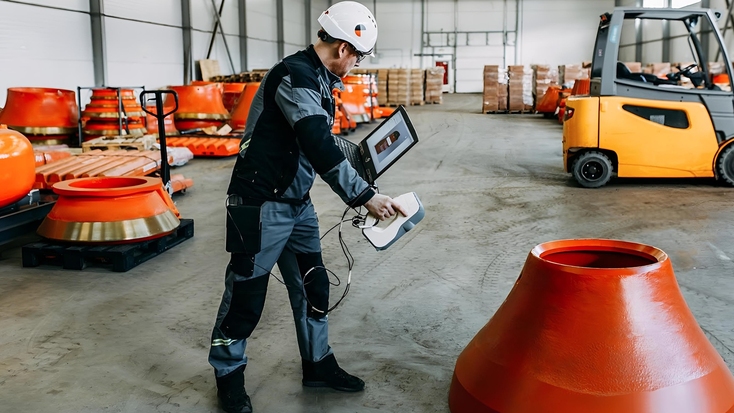

Fabrication

Sans doute l’application la plus répandue sur notre liste, le CND est extrêmement populaire dans le contrôle qualité de la fabrication. Les pièces coulées, forgées et soudées nécessitent toutes d’être inspectées avant d’être utilisées dans l’usine. Les pièces usinées, les revêtements et même les matières premières qui proviennent de l’extérieur doivent être contrôlés afin de vérifier qu’ils répondent aux spécifications.

Il peut donc être difficile d’identifier une application spécifique et unique de CND en production, mais de nombreuses approches mentionnées ci-dessus sont largement utilisées. Pour en citer un exemple, Element utilise l’Artec Eva un scanner ayant fait ses preuves et d’une grande précision, pour l’inspection des pièces de rechange dans l’industrie minière.

Point clé

De nombreux fabricants utilisent déjà le scan 3D d’une précision submillimétrique en tant que solution alternative aux techniques de CND traditionnelles.

Énergie

Notre dernière application lourde du CND concerne le secteur de la production d’électricité. Pensez aux pales de turbines ou aux rotors de générateurs, souvent sujets à la fissuration. Les centrales électriques sont également un endroit stratégique pour les réseaux de tuyauterie qui nécessitent un entretien constant. Le contrôle non destructif est essentiel dans ces domaines et bien d’autres encore, pour assurer la sécurité et le bon fonctionnement de l’ensemble.