Reverse Engineering eines Formel-1-Wagens und 3D-Druck einer Minikopie

Das Ziel: Mit zwei verschiedenen 3D-Scannern das gesamte Formel-1-Fahrzeug zu scannen und das gesamte Fahrzeug von oben nach unten mit höchster Detailgenauigkeit und Geschwindigkeit zu erfassen.

Verwendete Werkzeuge: Artec Eva, Artec Studio

Die 3D-Scanner von Artec sind unverzichtbare Werkzeuge, die in allen Phasen des Produktlebenszyklus‘ (PL) eingesetzt werden. Vom Erstellen von Prototypen bis hin zum Reverse Engineering oder der Anfertigung eines 3D-Modells zur Qualitätskontrolle von Daten – 3D-Scannen ist entscheidend für einen schnellen Arbeitsablauf.

Reverse Engineering beinhaltet die Erfassung der technologischen Details und der Zusammensetzung eines Objekts, um es zu erweitern, zu verbessern oder neu zu gestalten. Angewandt wir Reverse Engineering in einer Vielzahl von Branchen – wie Industrietechnik, Automobilbau, Luftfahrt, Fertigung, Elektronik und vielen anderen. Es ermöglicht die Replikation des Ausgangsobjekts durch Erfassung, Analyse und Demontage seiner digitalen 3D-Replik.

Der Einsatz von 3D-Scanning für Reverse Engineering wird aufgrund der präzisen Ergebnisse und der einfachen Handhabung immer beliebter. 3D-Lösungen von Artec bieten sowohl beeindruckende Genauigkeit als auch die Möglichkeit, ein Objekt in 3Dat-Geschwindigkeit zu erfassen, während die intelligente Nachbearbeitungs-Software Artec Studio 11 in der Lage ist, große Datenmengen automatisch zu verarbeiten, um das 3D-Modell zu erstellen. Darüber hinaus sind Sie aufgrund der Tragbarkeit der Geräte in der Lage, auch an die schwer zugänglichen Stellen des Objekts zu gelangen, und benötigen in Verbindung mit dem Akkusatz keine feste Stromquelle.

Ein großartiges Beispiel für die Verwendung von 3D-Technologie beim Reverse Engineering ist dieses Projekt, welches von einem in Birmingham ansässigen Werkzeughersteller initiiert wurde. Das Unternehmen beauftragte Artecs britischen Partner Central Scanning und Delcam, einen führenden Anbieter von CAD- und CAM-Lösungen, damit, eine maßstabsgetreue 3D-Nachbildung eines F1-Wagens anzufertigen, um diesen in einer Größe von ca. 300 mm in 3D auszudrucken.

Das Fahrzeug wurde in 3D gescannt und die gesammelten Daten dann in Delcams Reverse-Engineering-Software PowerSHAPE verarbeitet.

Das fertige Modell des F1-Wagens in PowerSHAPE

„Dieser Scan wurde von uns als Test durchgeführt, um zu sehen, was mit zwei Arten von Scansystemen erreicht werden kann.“, sagt Paul Smith von Central Scanning.

Die Hauptkarosserie des Autos wurde mit einem Steinbichler Comet L3D erfasst. Für das Fahrercockpit, das Lenkrad, die Querlenkeraufhängung, den Heckspoiler, die Außenspiegel und Bereiche, die mit dem Steinbichler Comet nicht leicht erreichbar waren, wurden mit Artec Eva eingesetzt.

„Wir haben den Eva wegen ihrerr Portabilität und Geschwindigkeit ausgewählt, außerdem brauchten wir so keine Targets hinzuzufügen, denn sie orientiert sich leicht an der Grafik.“, sagt Paul.

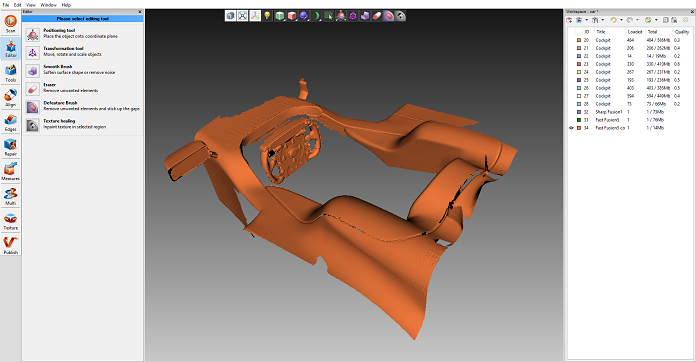

Teil des Cockpits in Artec Studio 10

Das Auto wurde in der Rezeption und Werkstatt des Besitzers in 3D gescannt. Beide Räume hatten eine gute, stabile Beleuchtung, aber kein direktes Sonnenlicht, da dies die Datenerfassung beeinträchtigt hätte.

Paul gab uns ein paar Tipps, wie man Autoteile einfacher erfassen kann.

„Das Hinzufügen eines Kontrastobjekts hinter den Querlenkeraufhängungen, etwa Papier mit Grafiken, ermöglicht es dem Scanner, die Textur zu verfolgen und die Geometrie des dünnen Querlenkers aufzunehmen.“, sagt er.

Um die Querlenker herum gab es einige dunkle Kohlefaserbereiche – diese wurden ganz leicht besprüht. Leichte Reflexionen um die Spoilerbereiche herum wurden ebenfalls leicht besprüht, um die Aufnahme zu erleichtern und zu beschleunigen.

„Wir haben Artec Eva gerne verwendet, weil sie keine Kalibrierung benötigt und in diesen schwierigen Bereichen schnell eingerichtet werden und aufnehmen konnte.“, sagt Paul.

Die meisten Daten wurden bei der Gesamterfassung (Global Registration) mit Standardeinstellungen und ohne Textur verarbeitet, um den Prozess zu beschleunigen. Die großen Datensätze von Artec und Steinbichler wurden dann in PolyWorks zusammengeführt.

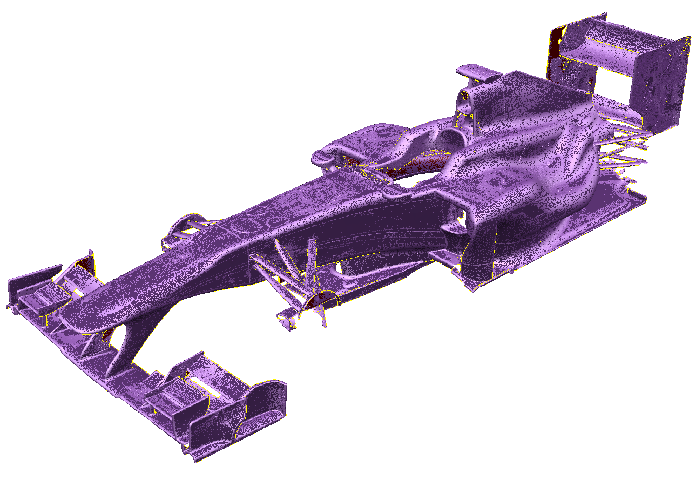

Das aus den 3D-Daten erstellte Polygonnetz

Das fertige 250 MB STL 3D-Modell, bestehend aus etwa 8,5 Millionen Dreiecken, wurde dann bei Delcam mit PowerSHAPE Pro vollständig nachentwickelt. Komplexe, doppelt gekrümmte Bereiche eigneten sich am besten für die Oberflächenmodellierung, während prismatischere Teile am effizientesten mit Solids geformt werden konnten.

James Slater von Delcam erklärt: „Die vorderen und hinteren Lamellen des Autos wurden als Solids modelliert, indem man einzelne Abschnitte aus dem Netz nahm, sie extrudierte und dann die einzelnen Teile mit einfachen booleschen Operationen zusammenführte. Diese Arbeit wurde tatsächlich von einem Sommerpraktikanten erledigt, der vor Beginn des Projekts nur eine Woche lang ausgebildet worden war. In der Zwischenzeit nahm einer unserer erfahreneren Ingenieure die anspruchsvollere Oberflächenkonstruktion für die Karosserie in Angriff. Das Endergebnis war ein vollständig detailliertes, hybrides Oberflächen- und Solid 3D-Modell, das mit keiner anderen Software so realisierbar gewesenwäre. Natürlich ist eines der wichtigsten Dinge in jedem RE-Projekt, ein qualitativ hochwertiges und genaues Polygonnetz zu haben.“

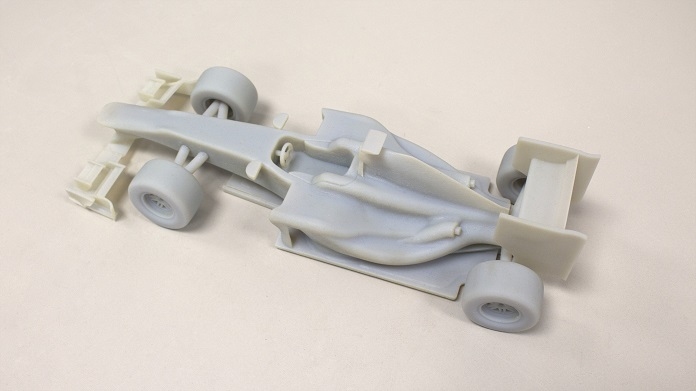

Die gedruckte 3D-Nachbildung des F1-Wagens

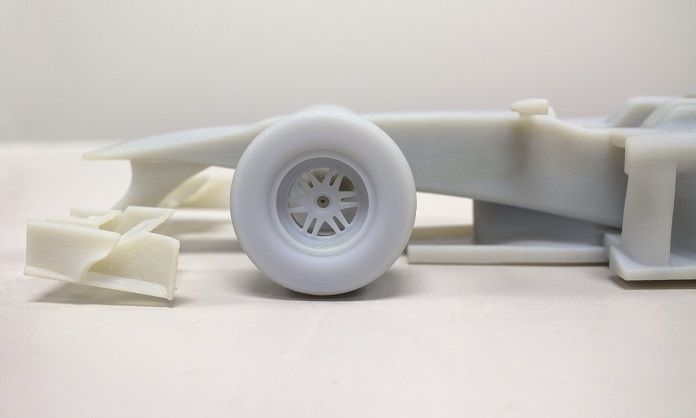

Eine Nahaufnahme vom Modell des F1-Wagens

Das Auto wurde in voller Größe an der Oberfläche bearbeitet. Nach der Verkleinerung wurden einige der dünneren Bereiche, insbesondere die Querlenker und Spoiler, in PowerSHAPE verdickt. Die digitale Kopie des Autos wurde schließlich in 3D mit auf einem Objet Eden 500V mit einer Druckschicht von 0,016 mm ausgedruckt.

Scanner hinter der Geschichte

Testen Sie die weltweit führenden 3D-Scanner.