Rétro-conception d’une voiture de Formule 1 et impression 3D de sa réplique miniature

L’objectif : Utiliser deux scanners 3D différents pour scanner la voiture de Formule 1 en entier, rapidement et avec un niveau de détail élevé.

Outils utilisés : Artec Eva, Artec Studio

Les scanners 3D d’Artec sont des outils indispensables utilisés lors de chaque étape du cycle de vie d’un produit. De la création de prototypes à la rétro-ingénierie, en passant par la réalisation d’un modèle 3D pour le contrôle qualité et l’analyse de données, le scan 3D est vital pour obtenir le workflow le plus rapide.

La rétro-ingénierie consiste en l’acquisition de détails technologiques et de la composition d’un objet afin de l’agrandir, de l’améliorer ou de le recréer. Utilisée dans une variété de secteurs, tels que le génie industriel, l’industrie automobile, l’aviation, l’industrie manufacturière, l’électronique, et beaucoup d’autres, elle permet de reproduire l’objet initial en numérisant, analysant et désassemblant sa réplique 3D numérique.

L’utilisation du scan 3D pour la rétro-ingénierie devient plus populaire que jamais, grâce aux résultats précis qu’il fournit et à sa facilité d’utilisation. Les solutions 3D d’Artec offrent à la fois une précision impressionnante ainsi que la possibilité de numériser rapidement un objet en 3D, tandis que le logiciel de post-traitement intelligent Artec Studio 11 est capable de traiter de grandes quantités de données automatiquement afin de créer le modèle 3D. Qui plus est, faciles à transporter, les scanners sont capables de numériser les zones de l’objet difficiles à atteindre et, lorsqu’ils sont combinés à une batterie, ne nécessitent pas l’utilisation d’une source d’alimentation fixe.

Un excellent exemple de l’utilisation des technologies 3D pour la rétro-ingénierie est le projet lancé par un fabricant d’outils de Birmingham qui avait demandé à Central Scanning, partenaires britanniques d’Artec, et à Delcam, un des principaux fournisseurs de solutions de CAO et FAO, de réaliser une réplique 3D miniature de sa voiture de Formule 1 de sorte qu’elle puisse être imprimée en 3D dans une taille d’environ 300 mm.

La voiture a été scannée en 3D, puis les données recueillies ont été traitées dans le logiciel de rétro-ingénierie PowerSHAPE de Delcam.

Modèle fini de la voiture de Formule 1 dans PowerSHAPE.

« Nous avons effectué le scan en tant que test pour voir ce qui pouvait être obtenu grâce aux deux types de systèmes de scan », commente Paul Smith, de Central Scanning.

La partie principale de la voiture a été numérisée à l’aide de Steinbichler Comet L3D, tandis que le cockpit, le volant, la suspension, l’aileron arrière, les rétroviseurs et les zones difficilement accessibles avec Steinbichler Comet ont été scannés en 3D avec Artec Eva.

« Nous avons choisi Eva pour sa facilité de transport et sa rapidité. Qui plus est, nous ne devions pas ajouter de marqueurs, car il suit facilement les éléments graphiques », ajoute Paul.

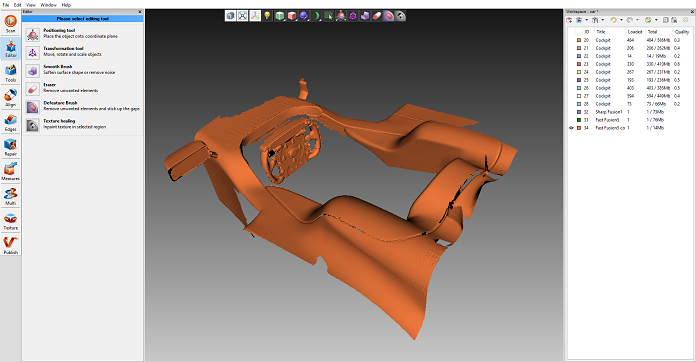

Partie du cockpit dans Artec Studio 10.

La voiture a été scannée en 3D dans la zone de réception et l’atelier du propriétaire. Les deux pièces bénéficiaient d’un bon éclairage, sans être illuminées directement par le soleil, ce qui aurait nui à l’acquisition des données.

Paul partage avec nous quelques astuces pour numériser plus facilement les pièces d’une voiture :

« Ajouter par exemple du papier avec des dessins derrière les unités de suspension permet au scanner de suivre la texture et de numériser la géométrie du bras de suspension fin », explique-t-il.

Certaines zones autour des bras de suspension étaient en fibres de carbone sombres. Elles ont été très légèrement aspergées. Les zones autour de l’aileron reflétant la lumière l’ont également été afin de faciliter et d’accélérer la numérisation.

« Nous avons aimé utiliser Artec Eva car il n’a requis aucun calibrage, a été rapide à configurer et a facilement numérisé les zones difficiles », commente Paul.

La plupart des données ont été traitées en utilisant les paramètres standards et sans texture durant l’enregistrement global afin d’accélérer le processus. Les gros volumes de données d’Artec et de Steinbichler ont ensuite été fusionnés dans PolyWorks.

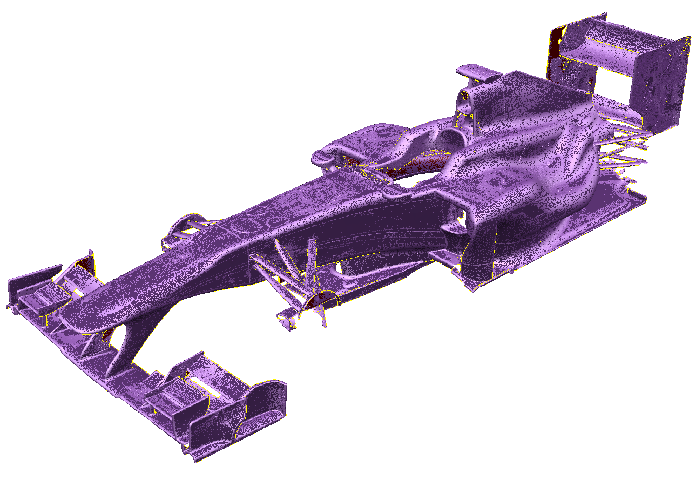

Maillage créé à partir des données 3D.

Le modèle 3D STL fini de 250Mo et d’environ 8,5 millions de triangles a ensuite été entièrement rétro-conçu chez Delcam à l’aide de PowerSHAPE Pro. Les zones complexes à double courbure se prêtaient le mieux à une modélisation de surface, tandis que les parties plus prismatiques pouvaient être formées plus efficacement à l’aide de solides.

Comme l’explique James Slater, de Delcam, « les ailerons avant et arrière de la voiture ont été modélisés en tant que solides, créés en prenant des sections à travers le maillage, en les extrudant puis en fusionnant les pièces séparées à l’aide d’opérations booléennes simples. Ce travail a été effectué par un étudiant recruté pour un job d’été et qui n’avait eu qu’une semaine de formation avant de se lancer dans le projet. Simultanément, un de nos ingénieurs plus expérimentés s’est attelé à la construction de surface plus exigeante nécessaire pour la carrosserie. Le résultat final a été un modèle 3D hybride surface et solide entièrement détaillé qui aurait été quasiment impossible à réaliser avec un autre logiciel. Une des choses les plus importantes dans n’importe quel projet de rétro-ingénierie est, bien entendu, de disposer à la base d’un maillage précis de haute qualité. »

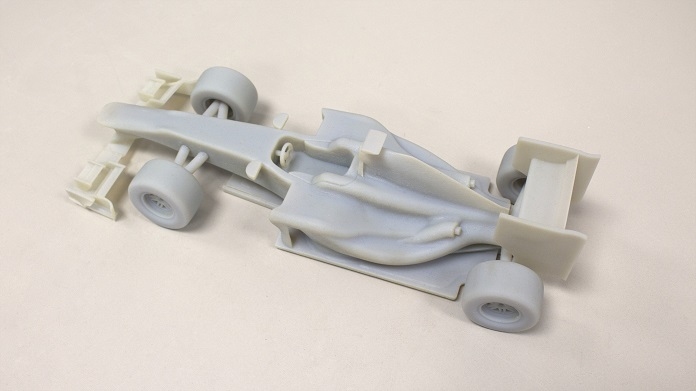

La réplique imprimée en 3D de la voiture de Formule 1.

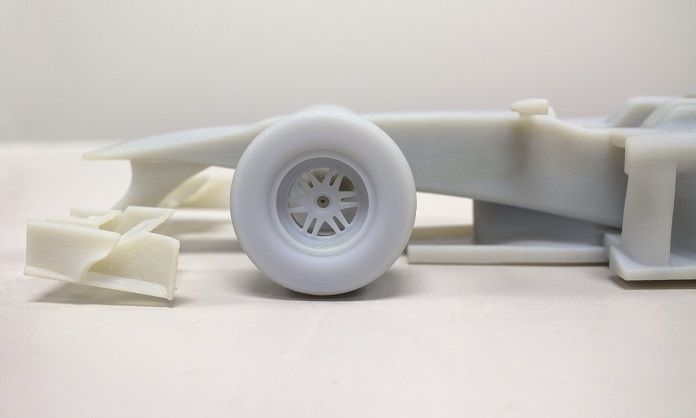

Gros plan du modèle réduit de la voiture de Formule 1.

La surface de la voiture a été créée à taille réelle. Une fois réduites, certaines zones plus fines, en particulier les bras de suspension et les ailerons, ont été épaissies dans PowerSHAPE. La copie numérique de la voiture a ensuite été imprimée en 3D sur Objet Eden 500V avec une couche d’impression de 0,016 mm.

Scanners derrière l'histoire

Essayez les meilleurs scanners 3D au monde.