Des prothèses personnalisées pour les patients dans les régions reculées du Rwanda grâce à l’Artec Leo

Problématique : Trouver un moyen plus rapide et moins invasif de mesurer les membres des patients vivant dans des régions difficiles d’accès du Rwanda et de leur fournir des prothèses sur mesure.

Solution : Artec Leo, Artec Studio, PROTEOR OrtenShape, 3D printing

Résultat : Un workflow numérisé dans lequel les prothèses peuvent être dimensionnées, imprimées en 3D et ajustées en une seule journée ; 23 patients ont déjà des prothèses transfémorales (au-dessus du genou), et plusieurs centaines d’autres sont en cours de planification.

Pourquoi Artec 3D ? : La conception sans fil et tout-en-un d’Artec Leo en fait un outil idéal pour prendre les mesures des patients en dehors du cadre clinique avec une grande précision, tout en évitant les moulages en plâtre intrusifs.

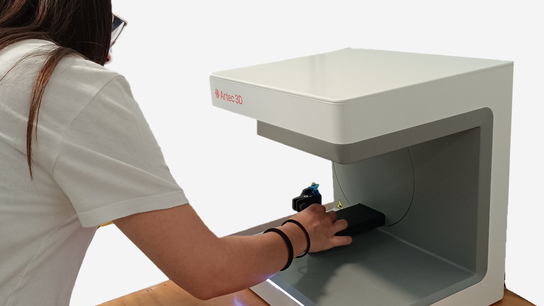

L’expert en scan 3D d’Artec, Mikhail Korolev, montre au personnel médical de Handicap International comment utiliser l’Artec Leo. Photo par Artec 3D.

Environ 30 millions de personnes dans le monde ont besoin de prothèses ou d’orthèses. Cependant, l’Organisation mondiale de la santé (OMS) estime que 90 % des pays à faible revenu n’ont pas accès aux technologies nécessaires pour traiter ces patients et leur redonner confort, confiance et mobilité.

La plupart de ces patients vivent dans les pays en développement, dans des endroits comme le Rwanda, où les cicatrices du génocide de 1994 ne sont pas encore refermées et où le système de santé a du mal à répondre à la demande. L’un des principaux problèmes auxquels sont confrontés les médecins est le transport des patients, dont un grand nombre vit dans des régions isolées, vers les cliniques où ils peuvent recevoir un traitement adapté.

Après avoir relevé des défis similaires en Ouganda, l’ONG Handicap International a entamé, il y a deux ans, l’élaboration d’un plan visant à apporter des soins médicaux directement aux Rwandais victimes d’amputations. Au lieu de transporter les personnes vers des camps ou des centres de rééducation pour les mesurer et les appareiller, les prothèses à usage final seraient rapidement imprimées en 3D et fixées en l’espace de quelques minutes.

HVP Gatagara, le site où se déroule le projet de Handicap International. Photo par Artec 3D.

Cependant, Handicap International devait encore trouver un moyen plus rapide de mesurer les patients en tirant parti de tous les avantages de la fabrication numérique. C’est la raison pour laquelle son équipe a commencé à travailler avec Artec 3D. Le leader du scan 3D a non seulement livré plusieurs scanners 3D Artec Leo à Handicap International, mais il a également envoyé des experts pour former le personnel, afin de lui permettre d’exploiter pleinement la technologie.

Prise en main d’Artec Leo

Dans le cadre de ce projet, rendu possible grâce au soutien de la Direction de la coopération au développement et de l’action humanitaire du Luxembourg, des ingénieurs d’Artec 3D se sont rendus sur place pour dispenser une formation début 2024. Même si l’équipe de Handicap International n’avait jamais utilisé de scanner 3D auparavant, la nature sans fil et l’écran intégré de Leo ont permis une prise en main rapide et facile.

Au bout de cinq jours, l’équipe a constaté qu’elle pouvait rapidement capturer toutes les données nécessaires et passer un test de résolution des problèmes afin de prouver qu’elle était en mesure de commencer la personnalisation de prothèses.

« Lorsqu’ils ont utilisé Leo pour la première fois, ils pensaient qu’ils devaient procéder lentement et progressivement. Mais après seulement quelques jours, ils ont compris qu’ils pouvaient l’utiliser comme un pinceau pour « peindre » des modèles 3D, explique Jerry Klein, expert projets d’Artec 3D. Ils ont pu commencer à scanner, et je l’ai vu dans leurs yeux, ils étaient tellement impressionnés par la facilité avec laquelle c’était possible ! »

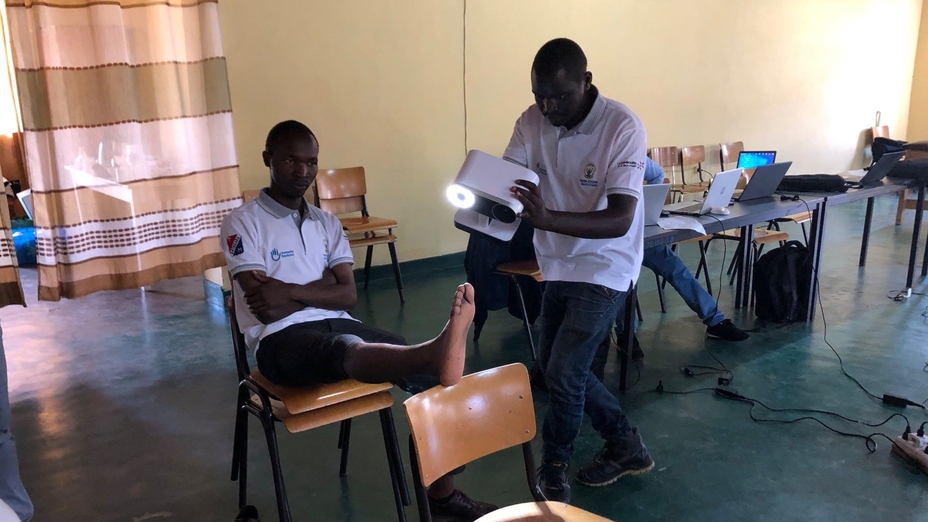

Le personnel médical de Handicap International s’entraîne à capturer la jambe avec le scanner 3D Artec Leo. Photo par Artec 3D.

Robert Clement Hakorimana, directeur technique du projet, a particulièrement apprécié le suivi en temps réel et l’incroyable précision de 0,1 mm de Leo. En fait, lors des essais, il n’a pu constater pratiquement aucun écart entre les mesures obtenues grâce au scanner et celles obtenues à l’aide d’un mètre ruban, et il a été stupéfait par la qualité des modèles obtenus, « qui ressemblaient exactement à de vrais membres. »

En comparaison avec le précédent processus de deux jours qui consistait à fabriquer, modifier et expédier manuellement des moulages en plâtre pour la fabrication, l’impression 3D s’est avérée beaucoup plus simple, réduisant de moitié les délais d’exécution. Le passage au numérique a également facilité la prise de mesures pour les patients, ce qui a amené M. Hakorimana à qualifier le scan 3D sans contact de « plus respectueux de la vie privée », en particulier pour capturer des zones sensibles.

Impression 3D de prothèses transfémorales

Depuis cette première formation, le projet a pris de l’ampleur : l’équipe a mis en place des capacités d’impression 3D en interne et a commencé à traiter les patients qui en avaient besoin. Pour son premier lot de prothèses, le personnel médical a choisi de fabriquer des dispositifs transfémoraux, conçus pour remplacer les membres amputés au-dessus de l’articulation du genou.

Pour fabriquer ces prothèses, ils ont commencé par capturer les membres résiduels des patients et créer un modèle 3D étanche dans Artec Studio. Après avoir supprimé les artefacts de surface grâce à la brosse de nettoyage intelligente du logiciel, ils sont passés au remplissage des trous, puis à la simplification du maillage (pour réduire le nombre de poly et rendre les modèles plus faciles à utiliser dans d’autres programmes).

Mikhail Korolev, expert en scan 3D d’Artec, et l’équipe de Handicap International modifient leurs données de scan 3D dans Artec Studio. Photo par Artec 3D.

M. Klein et ses collègues d’Artec ont également montré à l’équipe comment créer des moules en ajoutant une géométrie cubique et en supprimant les scans anatomiques des bras ou des pieds de la forme solide. Dans le cas présent, il a suffi de vérifier les mesures à l’aide d’une cartographie des écarts point par point et d’exporter le modèle poli vers le logiciel OrtenShape pour le convertir en prothèse imprimable en 3D.

Grâce à ce logiciel de conception médicale gratuit, l’équipe peut ajuster la géométrie des dispositifs afin qu’ils s’adaptent mieux à l’anatomie de chacun. Lorsque les patients présentent de grandes concentrations de tissus mous, par exemple, ils peuvent retirer du matériau prothétique. En revanche, l’ajout de matériau autour des zones osseuses telles que les articulations permet d’éviter les frottements douloureux lors des mouvements.

En tout, la capture du membre et la conception de la prothèse prennent moins de deux heures, et l’impression en 3D peut être réalisée pendant la nuit, de sorte que chaque matin, un nouveau lot de produits est prêt à être posé sur le patient.

« Nous imprimons en 3D des emboîtures transfémorales jour et nuit, afin qu’elles soient prêtes le matin, ajoute M. Hakorimana. Comme notre modèle comporte une connexion intégrée, il est possible de fixer les prothèses immédiatement, il n’y a pas besoin de percer, la forme est déjà là. Une fois que l’impression est prête, nous pouvons fixer l’articulation du genou et équiper les patients d’une prothèse en seulement 30 minutes. »

Objectif : aider un plus grand nombre de patients

L’équipe de Handicap International a déjà changé la vie de 23 patients grâce à des prothèses qui leur ont redonné la capacité de marcher et d’effectuer des activités quotidiennes sans aide. Mais elle ne compte pas s’arrêter là. Elle poursuit l’amélioration de la conception de ses prothèses, et l’ONG travaille sur un moyen de « reproduire » l’apparence des membres sains des personnes amputées afin de créer des prothèses ultra-réalistes.

Jerry Klein (quatrième à gauche) et Mikhail Korolev (sixième à droite), experts en scan 3D d’Artec, avec Handicap International. Photo par Artec 3D.

OrtenShape prend en charge d’autres prothèses et orthèses, notamment de la cheville, du pied, du genou et du dos, et M. Hakorimana et ses collègues prévoient également d’étendre leurs activités à de nouveaux domaines. Plus largement, le scan 3D d’Artec offre une solution tellement universelle que l’on espère maintenant que les autorités sanitaires locales adopteront la technologie et commenceront à fabriquer leurs propres dispositifs médicaux.

« Cette technologie couvre tous nos besoins en matière de prothèses et d’orthèses, conclut M. Hakorimana. Nous avons déjà invité le personnel de différents hôpitaux à utiliser cette technologie. Nous avons également informé le ministère de la santé, afin qu’il puisse s’approprier cette technologie et contribuer à sa diffusion dans tout le pays. »

À terme, l’objectif est de fournir à au moins 300 patients les prothèses dont ils ont tant besoin, et le projet pourrait servir de référence pour ce que le scan 3D peut accomplir dans ce domaine. À l’avenir, cette initiative devrait permettre à Handicap International d’étendre la portée de son action humanitaire, afin d’aider plus facilement les personnes vivant dans des endroits reculés du monde entier.

Scanners derrière l'histoire

Essayez les meilleurs scanners 3D au monde.