Personalizzare protesi per pazienti in aree remote del Ruanda con Artec Leo

La sfida:trovare un modo più rapido e meno invasivo per misurare gli arti dei pazienti in aree difficili da raggiungere del Ruanda e creare protesi personalizzate.

La soluzione: Artec Leo, Artec Studio, PROTEOR OrtenShape, stampa 3D

Il risultato: un flusso di lavoro digitalizzato in cui le protesi vengono dimensionate, stampate in 3D e montate in appena un giorno: 23 pazienti hanno già dispositivi transfemorali (sopra il ginocchio) e altre centinaia di protesi sono già in produzione.

Perché Artec 3D?: Il design all-in-one dello scanner wireless Artec Leo lo rende perfetto per prendere misure precise dei pazienti al di fuori dei contesti clinici, in modo da evitare scomodi calchi in gesso.

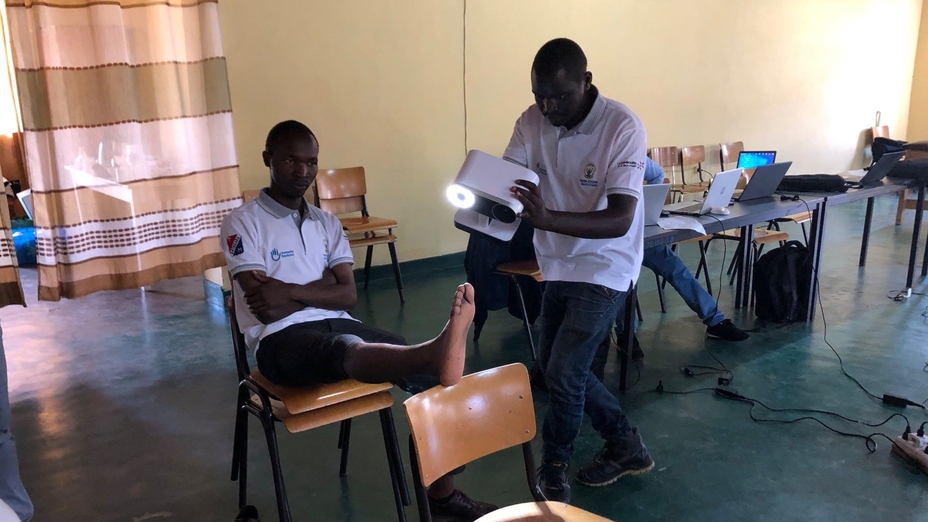

L'esperto di scansione 3D Artec Mikhail Korolev mostra al personale medico di Handicap International come utilizzare Artec Leo. Foto di Artec 3D.

In tutto il mondo, circa 30 milioni di persone hanno bisogno di protesi o plantari. Tuttavia, l'Organizzazione Mondiale della Sanità (OMS) stima che il 90% dei paesi a basso reddito non abbia accesso alle tecnologie necessarie per curare questi pazienti e ridargli comfort, fiducia e mobilità.

Molte delle persone colpite vivono in paesi in via di sviluppo, luoghi come il Ruanda, dove le cicatrici del genocidio del 1994 stanno ancora guarendo e il sistema sanitario fatica a soddisfare la domanda. Uno dei principali problemi che devono affrontare i medici è il trasporto dei pazienti (molti dei quali abitano in aree isolate) in cliniche dove possono ricevere un trattamento appropriato.

Due anni fa, dopo aver superato sfide simili nella vicina Uganda, l'ONG Handicap International ha iniziato a formulare un piano per portare l'assistenza sanitaria direttamente agli amputati del Ruanda. Invece di spostare le persone verso campi e centri di riabilitazione per la misurazione e il montaggio delle protesi, si è deciso di realizzarle rapidamente con la stampa 3D in modo che siano pronte da indossare in pochi minuti.

HVP Gatagara – la struttura in cui si svolge il progetto Handicap International. Foto di Artec 3D.

Tuttavia, Handicap International doveva ancora trovare un mezzo più veloce per prendere le misure dei pazienti che sbloccasse tutti i vantaggi della produzione digitale. Ecco perché il suo team ha iniziato a lavorare con Artec 3D. L'azienda leader nel campo della scansione 3D non solo ha spedito diversi scanner 3D Artec Leo a Handicap International, ma ha anche inviato esperti per formare il personale, in modo che possano sfruttare appieno questa tecnologia.

Stare al passo coi tempi con Artec Leo

Come parte del progetto, reso possibile con il sostegno della Direzione lussemburghese per la cooperazione allo sviluppo e gli affari umanitari, gli ingegneri di Artec 3D sono arrivati in Ruanda all'inizio del 2024. Anche se il team di Handicap International non aveva mai utilizzato la scansione 3D prima, la natura wireless di Leo e il suo display integrato lo hanno reso veloce e facile da padroneggiare.

Dopo solo cinque giorni, il team ha scoperto di poter acquisire rapidamente tutti i dati necessari e superare un test di troubleshooting, dimostrando che erano pronti per iniziare a personalizzare le protesi.

"Quando hanno usato Leo per la prima volta, pensavano di dover eseguire movimenti lenti e costanti. Ma dopo pochi giorni si sono resi conto che potevano usarlo come un pennello per 'dipingere' i modelli 3D", ha spiegato l'esperto di progetti Artec 3D Jerry Klein. "Potevano iniziare a scansionare immediatamente e, l'ho visto nei loro occhi, erano molto colpiti da quanto fosse facile!"

Il personale medico di Handicap International che si esercita sull'acquisizione della parte inferiore della gamba con lo scanner 3D Artec Leo. Foto di Artec 3D.

Robert Clement Hakorimana, direttore tecnico del progetto, ha riservato un elogio particolare al monitoraggio in tempo reale di Leo e all'incredibile precisione di 0,1 mm. In effetti, durante le prove, non riusciva a vedere praticamente alcuna deviazione tra la scansione e le misurazioni basate su nastro, ed è rimasto sbalordito dalla qualità dei modelli risultanti "che sembravano esattamente arti reali".

Rispetto al precedente processo di due giorni di produzione manuale, modifica e spedizione di calchi in gesso per la produzione, la stampa 3D si è dimostrata molto più semplice, dimezzando i tempi di consegna. Passare al digitale ha anche reso più facile le misurazioni per i pazienti. A tale proposito Hakorimana ha detto che la scansione 3D senza contatto è "migliore nel rispetto della privacy", in particolare quando si catturano aree sensibili.

Stampa 3D di protesi transfemorale

Dopo questa sessione di formazione iniziale il progetto è andato sempre più rafforzandosi, con il team che ha stabilito le capacità di stampa 3D interne e ha iniziato a curare i pazienti. Per il loro primo lotto di protesi, il personale medico ha scelto di personalizzare i dispositivi transfemorali, quelli progettati per ripristinare gli arti amputati sopra l'articolazione del ginocchio.

Per realizzare queste protesi, hanno iniziato catturando gli arti residui dei pazienti e creando un modello 3D a tenuta stagna all'interno di Artec Studio. Dopo aver rimosso gli artefatti di superficie utilizzando il pennello correttivo intelligente del software, sono passati alla chiusura dei fori e, infine, alla semplificazione delle mesh (per ridurre il numero di poligoni e rendere i modelli più facili da elaborare in altri programmi).

L'esperto di scansione 3D di Artec Mikhail Korolev e il team di Handicap International modificano i dati di scansione 3D in Artec Studio. Foto di Artec 3D.

Klein e i suoi colleghi di Artec hanno anche mostrato al team come creare stampi aggiungendo una geometria a cubo e rimuovendo le scansioni anatomiche di braccia o piedi dalla forma solida. Ma, in questo caso, è stato necessario solo controllare le misurazioni tramite la mappatura delle deviazioni punto-punto ed esportare il modello rifinito nel software OrtenShape per convertirlo in una protesi stampabile in 3D.

Sfruttando questo software di design medico gratuito, il team è in grado di regolare la geometria dei dispositivi, in modo che si adattino meglio alle varie anatomie dei pazienti. Laddove i pazienti hanno grandi concentrazioni di tessuti molli, ad esempio, possono rimuovere materiale protesico. L'aggiunta di materiale intorno alle aree ossee come le articolazioni, d'altra parte, aiuta a prevenire dolorosi sfregamenti durante il movimento.

Complessivamente, l'acquisizione degli arti e la progettazione del dispositivo richiedono meno di due ore, mentre la stampa 3D può essere eseguita nel corso di una notte, quindi ogni mattina un nuovo lotto di prodotti è pronto per essere indossato.

"Stampiamo in 3D le invasature transfemorali giorno e notte, quindi al mattino sono già pronte per l'uso", ha aggiunto Hakorimana. "Poiché le protesi sono dotate di un connettore integrato, è possibile indossarle immediatamente: non c'è bisogno di forarle, sono già della forma giusta. Una volta che la stampa è pronta, possiamo collegare l'articolazione del ginocchio e dare ai pazienti una protesi in soli 30 minuti."

In missione per aiutare più pazienti

Il team di Handicap International ha già cambiato la vita di 23 pazienti con protesi che hanno riottenuto la loro capacità di camminare e svolgere attività quotidiane senza aiuto. Ma non si fermeranno qui. Continuando a migliorare il loro design protesico, l'ONG sta lavorando a un modo per "specchiare" l'aspetto degli arti sani degli amputati per creare protesi ultra realistiche.

Gli esperti di scansione 3D di Artec Jerry Klein (il quarto a sinistra) e Mikhail Korolev (il sesto a destra) con Handicap International. Foto di Artec 3D.

OrtenShape supporta altri tipi di protesi e ortesi, tra cui tutori per caviglia, piede, ginocchio e schiena, quindi Hakorimana e i suoi colleghi stanno anche pianificando di espandersi in nuove aree. Più in generale, la scansione Artec 3D offre una soluzione completa, quindi ora si spera che le autorità sanitarie locali adottino la tecnologia e inizino a creare dispositivi medici da sole.

"Questa tecnologia copre tutte le nostre esigenze in fatto di protesi e ortesi", ha concluso Hakorimana. "Abbiamo già invitato persone di diversi ospedali per fargli provare questa nuova tecnologia. Abbiamo anche informato il Ministero della Salute, in modo che possano farla propria e contribuire a diffonderla in tutto il paese."

In definitiva, l'obiettivo è fornire ad almeno 300 pazienti le protesi di cui hanno tanto bisogno e il progetto potrebbe diventare un fulgido esempio di ciò che la scansione 3D può offrire. Negli anni a venire, l'iniziativa consentirà a Handicap International di espandere la portata della sua opera di beneficenza, in modo da poter aiutare più facilmente coloro che vivono in luoghi remoti in tutto il mondo.

Gli scanner dietro alla storia

Prova i migliori scanner 3D a livello mondiale.