Mit Artec Leo werden individuell angepasste Prothesen für Patienten in abgelegenen Gebieten Ruandas angefertigt

Herausforderung: Eine schnellere und weniger invasive Methode finden, um die Gliedmaßen von Patienten in schwer zugänglichen Gebieten Ruandas zu vermessen und sie mit maßgeschneiderten Prothesen auszustatten.

Lösung: Artec Leo, Artec Studio, PROTEOR OrtenShape, 3D-Druck

Ergebnis: Ein digitalisierter Arbeitsablauf, bei dem Prothesen innerhalb eines einzigen Tages dimensioniert, im 3D-Druckverfahren hergestellt und angepasst werden können. 23 Patienten verfügen bereits über transfemorale (über dem Knie liegende) Geräte, und es gibt Pläne für Hunderte weitere.

Warum Artec 3D? Dank seiner kabellosen Vielseitigkeit eignet sich Artec Leo perfekt für die hochpräzise Vermessung von Patienten auch außerhalb klinischer Umgebungen und vermeidet so unangenehme Gipsabdrücke.

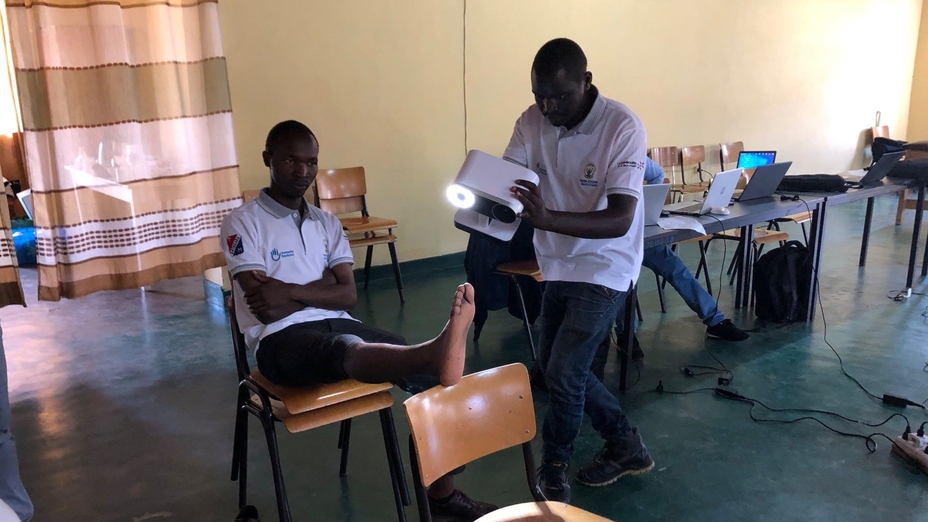

Artec 3D-Scanning-Experte Mikhail Korolev zeigt dem medizinischen Personal von Handicap International, wie man Artec Leo verwendet. Foto von Artec 3D.

Weltweit benötigen etwa 30 Millionen Menschen Prothesen oder Orthesen. Die Weltgesundheitsorganisation (WHO) schätzt, dass 90 % der Länder mit niedrigem Einkommen keinen Zugang zu den Technologien haben, die zur Behandlung dieser Patienten und zur Wiederherstellung von Lebensqualität, Selbstvertrauen und Mobilität erforderlich wären.

Viele der Betroffenen leben in Entwicklungsländern, beispielsweise in Ruanda, wo die Narben des Völkermords von 1994 noch immer verheilen und das Gesundheitssystem kaum noch mit der Nachfrage Schritt halten kann. Eines der größten Probleme für die dortigen Ärzte besteht darin, die Patienten, von denen viele in abgelegenen Gebieten leben, in Kliniken zu transportieren, wo sie angemessen behandelt werden können.

Nachdem die NGO Handicap International im benachbarten Uganda bereits ähnliche Herausforderungen bewältigt hatte, begann sie vor zwei Jahren mit der Ausarbeitung eines Plans, um ruandischen Amputierten eine direkte medizinische Versorgung zu ermöglichen. Doch anstatt die Menschen für Messungen und Anpassungen zwischen Lagern und Rehabilitationszentren hin- und herzuschicken, sollten die Prothesen schnell im 3D-Druckverfahren gedruckt und innerhalb weniger Minuten angebracht werden.

HVP Gatagara – die Einrichtung, in der das Projekt von Handicap International durchgeführt wird. Foto von Artec 3D.

Handicap International benötigt zudem eine schnellere Methode zur Vermessung von Patienten, um sämtliche Vorteile der digitalen Fertigung nutzen zu können. Aus diesem Grund begann das Team mit Artec 3D zusammenzuarbeiten: Der Marktführer im Bereich 3D-Scanning lieferte Handicap International nicht nur mehrere 3D-Scanner des Typs Artec Leo, sondern schickte auch Experten zur Schulung der Mitarbeiter, damit diese die Technologie voll ausschöpfen können.

Mit Artec Leo durchstarten

Im Rahmen des Projekts, das mit Unterstützung der luxemburgischen Direktion für Entwicklungszusammenarbeit und humanitäre Angelegenheiten umgesetzt wurde, flogen trafen Techniker von Artec 3D Anfang 2024 vor Ort ein, um Schulungen anzubieten. Obwohl das Team von Handicap International zuvor noch nie mit 3D-Scans gearbeitet hatte, waren die Abläufe dank der kabellosen Funktionalität und dem eingebauten Display von Leo schnell und einfach zu erlernen.

Nach nur fünf Tagen war das Team in der Lage, alle erforderlichen Daten schnell zu erfassen und einen Fehlerbehebungstest zu bestehen. Damit war alles bereit, um mit der individuellen Anpassung der Prothesen zu beginnen.

„Als die Mitarbeiter Leo zum ersten Mal verwendeten, dachten sie, sie müssten langsam und behutsam vorgehen. Doch schon nach wenigen Tagen wurde ihnen klar, dass sie tatsächlich 3D-Modelle wie mit einem Pinsel ‚malen‘ konnten“, erklärt Jerry Klein, Projektexperte bei Artec 3D. „Sie konnten sofort mit dem Scannen beginnen, und ich konnte es ihnen ansehen. Sie waren beeindruckt, wie einfach es war!“

Das medizinische Personal von Handicap International übt die Erfassung des Unterschenkels mit einem 3D-Scanner des Typs Artec Leo. Foto von Artec 3D.

Robert Clement Hakorimana, technischer Leiter des Projekts, lobte insbesondere das Echtzeit-Tracking von Leo und die unglaubliche Genauigkeit von 0,1 mm. Tatsächlich konnte er während der Tests praktisch keine Abweichung zwischen durch den Scan durchgeführten und manuellen Messungen feststellen. Und war verblüfft über die Qualität der resultierenden Modelle, „die genau wie echte Gliedmaßen aussahen.“

Im Vergleich zu dem bisher zweitägigen Ablauf, bei dem Gipsabdrücke manuell hergestellt, modifiziert und zur Fertigung versandt wurden, hat sich der 3D-Druck als viel einfacher erwiesen und die Vorlaufzeiten halbiert. Die Digitalisierung hat auch die Messung für die Patienten erleichtert, sodass Hakorimana zu dem Schluss kam, dass berührungsloses 3D-Scannen „die Privatsphäre besser schützt“, insbesondere bei der Erfassung sensibler Bereiche.

Transfemorale Prothesen im 3D-Druckverfahren

Seit der ersten Schulungssitzung gewann das Projekt immer mehr an Fahrt. Das Team hat eigene Kapazitäten 3D-Druck aufgebaut und begonnen, bedürftige Patienten zu behandeln. Für ihre erste Prothesenserie entschied sich das medizinische Personal für die Herstellung maßgeschneiderter transfemoraler Geräte – Geräte, die zur Wiederherstellung oberhalb des Kniegelenks amputierter Gliedmaßen entwickelt wurden.

Zur Herstellung dieser Prothesen erfassten die Mitarbeiter zunächst die Restglieder der Patienten und erstellten daraus in Artec Studio ein 3D-Modell. Nachdem sie mit dem intelligenten Defeature-Pinsel der Software überflüssige Objekte auf der Oberfläche entfernt hatten, machten sie mit dem Auffüllen von Löchern und schließlich mit der Vereinfachung des Polygonnetz weiter (um die Polygonzahl zu verringern und die Arbeit mit den Modellen in anderen Programmen zu erleichtern).

Der Scanning-Experte Mikhail Korolev von Artec 3D und das Team von Handicap International bearbeiten ihre 3D-Scandaten in Artec Studio. Foto von Artec 3D.

Klein und seine Kollegen von Artec zeigten dem Team auch, wie man Formen erstellt, indem man eine Würfelgeometrie hinzufügt und Anatomiescans von Armen oder Füßen aus der festen Form entfernt. In diesem Fall war jedoch nur notwendig, die Messungen mit Hilfe von Punkt-zu-Punkt-Abweichungsmapping zu überprüfen und das verfeinerte Modell in die Software OrtenShape zu exportieren, um es in eine 3D-druckbare Prothese umzuwandeln.

Mithilfe der kostenlos nutzbaren medizinischen Designsoftware kann das Team die Formen der Vorrichtungen anpassen, sodass sie besser zur individuellen Anatomie passen. Wenn Patienten beispielsweise viel Weichgewebe aufweisen, kann Prothesenmaterial entfernt werden. Das Hinzufügen von Material um Knochenbereiche wie Gelenke herum hilft dagegen, schmerzhaftes Reiben während der Bewegung zu verhindern.

Insgesamt dauern die Erfassung der Gliedmaßen und die Konstruktion der Vorrichtung weniger als zwei Stunden. Der 3D-Druck kann über Nacht durchgeführt werden, sodass jeden Morgen eine frische Produktcharge zur Anpassung an den Patienten bereitsteht.

„Wir drucken Oberschenkelpfannen rund um die Uhr im 3D-Verfahren, sodass sie am nächsten Morgen einsatzbereit sind“, fügt Hakorimana hinzu. „Da unser Modell über einen integrierten Anschluss verfügt, können Sie die Geräte sofort einsetzen – es muss nicht gebohrt werden, die Form ist bereits vorhanden. Sobald der Druck fertig ist, können wir das Kniegelenk anschließen und den Patienten in nur 30 Minuten eine Prothese geben.“

Ziel ist es, mehr Patienten zu helfen

Das Team von Handicap International konnte bereits das Leben von 23 Patienten mit Prothesen verbessern und die ihnen die Fähigkeit zurückgegeben haben, ohne Hilfe zu gehen und alltägliche Aktivitäten auszuführen. Aber das ist noch nicht alles, denn Sie verbessern auch das Design ihrer Prothesen ständig weiter. Die NGO arbeitet zudem an einer Methode, um das Aussehen der gesunden Gliedmaßen von Amputierten zu „spiegeln“ und so extrem lebensechte Prothesen herzustellen.

Die 3D-Scanning-Experten von Artec Jerry Klein (vierter von links) und Mikhail Korolev (sechster von rechts) mit Handicap International. Foto von Artec 3D.

Da OrtenShape auch andere Typen Prothesen und Orthesen unterstützt, darunter Knöchel-, Fuß-, Knie- und Rückenschienen, planen Hakorimana und seine Kollegen die Erschließung neuer Bereiche. Denn die 3D-Scanner von Artec sind derartig, dass man nun hofft, dass auch die lokalen Gesundheitsbehörden die Technologie aufgreifen und anfangen werden, eigene medizinische Vorrichtungen herzustellen.

„Diese Technologie deckt all unsere Bedürfnisse im Bereich Prothesen und Orthesen ab“, so Hakorimana abschließend. „Wir haben bereits Menschen aus verschiedenen Krankenhäusern eingeladen, die Technologie zu nutzen. Wir haben auch das Gesundheitsministerium informiert, damit es sich die Technologie zu eigen machen und sie im ganzen Land verbreiten kann.“

Das Ziel besteht letztlich darin, mindestens 300 Patienten mit dringend benötigten Prothesen zu versorgen. Das Projekt könnte als Maßstab dafür dienen, was 3D-Scans in diesem Bereich leisten können. In den kommenden Jahren wird Handicap International durch seine Initiative voraussichtlich die Reichweite der eigenen Arbeit ausweiten können, um Menschen in abgelegenen Gegenden der Welt leichter helfen zu können.

Scanner hinter der Geschichte

Testen Sie die weltweit führenden 3D-Scanner.