Von Artec geprüftes Baumaterial bietet Einblick in eine nachhaltige Zukunft

Herausforderung: Herausfinden, ob ein neuartiges Biomaterial auf Zuckerbasis einer 300 Jahre alten Baumethode neues Leben einhauchen und sie in ein brauchbares Werkzeug von heute verwandeln kann.

Lösung: Artec Leo, Artec Studio, SOLIDWORKS

Ergebnis: Ein innovativer Inspektionsablauf, bei dem gegossene Platten mithilfe von Artec 3D-Scans auf Verformungen überprüft werden. Durch die Digitalisierung und Analyse von über einhundert Proben konnten die nötigen Erkenntnisse gewonnen werden, um die „Sugarcrete®“-Formel zu perfektionieren. Diese kann nun zum Bau von Blöcken mit konsistenten Eigenschaften, die für den Einsatz in nachhaltigen Architekturprojekten geeignet sind, verwendet werden.

Warum Artec 3D? Die Geschwindigkeit, das eingebaute Display und die drahtlose Konfiguration von Leo machen die Digitalisierung schnell und einfach, und das selbst für Anfänger im 3D-Scannen. Diese Nutzerfreundlichkeit, zusammen mit einem unglaublichen Maß an Genauigkeit und Präzision, ermöglicht es, recht einfach komplexe Inspektionsaufgaben zu bewältigen.

Zement ist billig und einfach herzustellen und erfreut sich deshalb großer Beliebtheit. Tatsächlich ist Zement neben Wasser die am meisten genutzte Ressource der Erde. Allerdings ist der Baustoff auch ein wesentlicher Faktor für die globale Erwärmung.

Um Baubeton herzustellen, muss zunächst Zement hergestellt werden. Kalkstein, Ton und andere Materialien werden in einem energie- und CO2-intensiven Prozess in einem Ofen gebrannt. Wenn man die Schäden berücksichtigt, die durch den Abbau der Rohstoffe, die Transportemissionen und die Auswirkungen betonierter Städte auf unsere Gesundheit entstehen, ist Zement heutzutage wohl einer der größten Umweltsünder unseres Planeten.

Während die großen Akteure der Branche versuchen, ihren enormen CO2-Fußabdruck entweder durch Kohlenstoffbindung oder durch grüne Energie auszugleichen, streben andere danach, Zement im Bauwesen vollständig zu ersetzen.

Stroh, Bambus und sogar Eierschalen wurden als Alternativen in Betracht gezogen. Oft wird vorgeschlagen, experimentelle Materialien ebenfalls im 3D-Druckverfahren herzustellen, um Abfall zu vermeiden. Doch abgesehen von den Erfolgsgeschichten einiger Versuche hat nichts den Zement von seiner Rolle als Herzstück des modernen Bauwesens verdrängen können.

Zucker: Unser süßer Öko-Retter?

Einer der neuesten und innovativsten Ansätze zur Bewältigung dieses heiklen Problems wird derzeit an der University of East London (UEL) verfeinert.

Gemeinsam mit den Experten für Zuckerraffination von Tate & Lyle Sugars arbeitet UEL an einem Ersatzstoff auf Basis eines Nebenprodukts des Zuckerrohrs. Sie fragen sich nun vielleicht: „Warum ausgerechnet Zuckerrohr?“ Tatsächlich aber ist Zuckerrohr die am häufigsten geerntete Nutzpflanze der Welt.

Weltweit werden jährlich fast zwei Milliarden Tonnen geerntet – übrig bleiben 600 Millionen Tonnen Pflanzenstängel, die zu einem breiartigen Brei namens „Bagasse“ zerkleinert werden. Bis vor kurzem wurde dieser größtenteils entsorgt, doch wird er zunehmend auch wiederverwertet. Normalerweise wird das Material zu Biokraftstoff verarbeitet, doch glaubt UEL, dass Zuckerrohr auch im Bauwesen Potenzial haben könnte.

Eine Nahaufnahme der Sugarcrete®-Blockpressung. Foto von Chromaphotography, mit freundlicher Genehmigung von UEL

Um dieses Potenzial auszuschöpfen, hat das Forschungseam ein Material entwickelt, das vier bis fünf Mal leichter als Ziegel ist und einen um 15-20 % geringeren CO2-Fußabdruck aufweist. Doch anstatt Ziegel aus ihrer Rezeptur– die sie Sugarcrete® genannt haben – herzustellen, arbeiteten die Spezialisten mit den Architekten von Grimshaw zusammen, um eine Konstruktion aus dem Jahr 1699 wiederzubeleben.

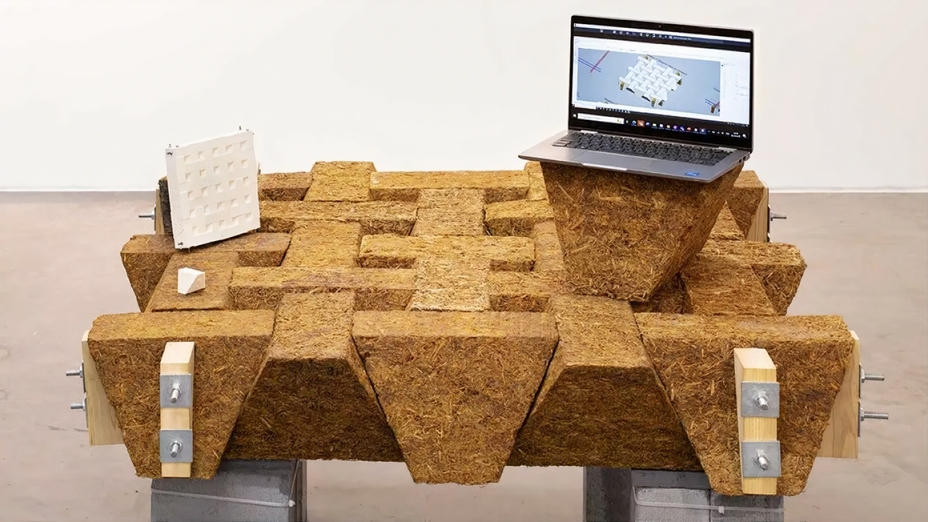

In jenem Jahr führte der französische Architekt Joseph Abeille Flachgewölbe in Trockenmontage ein. Diese bestanden aus ineinandergreifenden Platten, die ineinandergesteckt werden, um Lasten über ihre gemeinsame Oberfläche zu übertragen. Der überarbeitete Entwurf des Teams verfügt nun über nachgespannte Randanker, die den Stahlbedarf um bis zu 90 % reduzieren und eine ideale Grundlage für eine umweltfreundliche Infrastruktur schaffen.

Als die Forscher der UEL jedoch mit dem Pressen der Sugarcrete®-Blöcke begannen, stellten sie fest, dass diese stark schrumpften. Da die Baubranche stark reguliert ist, brauchte das Team eine Methode, um das Schrumpfen zu messen, zu quantifizieren und anzugehen. Die Antwort? Ein einzigartiger Entwicklungsprozess, der durch hochpräzises Artec 3D-Scannen beschleunigt und validiert wurde.

Digitalisierung im „Fab Lab“ der UEL

Zum Glück für das Sugarcrete®-Team verfügt UEL über das sogenannte Digital Fabrication Lab und zahlreiche Digitalisierungs-Werkzeuge, darunter Artec Eva Lite, Artec Eva, Artec Space Spider und Artec Leo.

Das Entwicklungsteam von Sugarcrete®. Foto von Chromaphotography, mit freundlicher Genehmigung von UEL

Seit 2006 unterstützt der Gold-zertifizierte Artec Partner Patrick Thorn & Co. die UEL beim Ausbau einer Handvoll Fräsmaschinen zu einer industrietauglichen Einrichtung und bietet dabei Schulungen an. Mit den Geräten des Fab Labs konnten die Studenten bereits alles – von Kunstwerken bis hin zu Außenumgebungen – zu Forschungszwecken digitalisieren und dabei außergewöhnliche Ergebnisse erzielen.

In diesem Fall setzten die Entwickler den branchenweit ersten kabellosen Scanner Artec Leo ein, um Sugarcrete®-Prototypen zu bewerten. Da Leo keine Kabel hat und über ein eingebautes Display verfügt, ist er unglaublich wendig und für Neulinge leicht zu handhaben. Dank der extrem hohen Genauigkeit und Präzision des Geräts konnten die Spezialisten außerdem die genaue Schrumpfung jedes einzelnen Blocks ermitteln und schließlich eine Lösung entwickeln: ein verbessertes Rezept.

Ein Sugarcrete®-Baustein wird zusammengesteckt. Foto von Chromaphotography, mit freundlicher Genehmigung von UEL

„Wir verwendeten Kalk, ein Standardbaumaterial mit weniger Kohlenstoff als Zement. Aber es enthält Wasser, das zum Schrumpfen neigt“, erklärt Alan Chandler, Co-Direktor des Sustainability Research Institute der UEL. „Jetzt verwenden wir ein wasserfreies Silikonbindemittel, das die Mischung ‚glasartig‘ macht, wodurch sie weniger Verformungen und mehr Druckfestigkeit aufweist.“

„Besonders hilfreich war die Möglichkeit, das fertige Material zu erfassen. Mit Artec Leo haben wir bewiesen, wie Sugarcrete®-Platten verbesserte Eigenschaften aufweisen können.“

Von der Theorie zur Realität

Artec Studio war ebenfalls von zentraler Bedeutung für den Erfolg des Sugarcrete®-Projekts. Mithilfe von Funktionen wie Autopilot, die viele manuelle Schritte bei der Datenverarbeitung automatisiert, konnten die Studenten im Team schnell und einfach vom Scan zum hochdetaillierten 3D-Polygonnetz übergehen. Die SOLIDWORKS-Integration von Artec Studio machte auch den Übergang vom Scan zu CAD zu einem einfachen Ablauf.

Mit der direkten Polgonnetz-Exportfunktion können die Dateien mit einem einzigen Klick an SOLIDWORKS gesendet werden. Diese Integration erwies sich als echte Zeitersparnis, da das Team letztendlich über hundert digitalisierte Blöcke in CAD-Modelle umwandeln musste. Laut Chandler war dies von entscheidender Bedeutung, um die Unterschiede zwischen den Mustern zu verstehen, Verallgemeinerungen zu vermeiden und durch reinen Zufall verursachte Fehler auszuschließen.

Eine komplette Sugarcrete®-Platte mit einem 3D-Modell des Endentwurfs. Foto von Chromaphotography, mit freundlicher Genehmigung von UEL

Das Teams arbeitet mit Tate & Lyle Sugars mittlerweile daran, Anwendungsmöglichkeiten in der Zuckerproduktion zu identifizieren. Chandler fügt hinzu, dass Artec 3D-Scanning nun die Ziele des Sustainability Research Institute der UEL unterstützen kann – in den Bereichen Entwurfsoptimierung, Leistungsmodellierung und Lebenszyklusanalysen (LCA).

„Die Messung der Blockschrumpfung ist keine theoretische Übung mehr, sondern eine praktische“, so Chandler abschließend. „Sie können Lastpfade am Computer vorhersagen, aber es ist viel einfacher, die Variablen zu digitalisieren und zu betrachten. Mithilfe von 3D-Scans möchten wir Ökobilanzen mit der Leistung und dem Entwurf von Gebäuden verknüpfen können. Es geht nicht nur darum, dass die Daten gut aussehen, sondern auch darum, Gutes zu tun.“

„Wir mussten über die Theorie hinausgehen. Die Möglichkeit, unseren Ansatz mithilfe der sehr präzisen 3D-Scans von Artec zu beurteilen, hat es uns ermöglicht, zu sehen, wie sich die Blöcke in der Realität verhalten.“

Möchten Sie mehr erfahren? Die vollständige Dokumuntation des Sugarcrete-Projekts finden Sie hier.

Scanner hinter der Geschichte

Testen Sie die weltweit führenden 3D-Scanner.