Ausco Products verbessert mit Artec 3D-Scannern die Inspektion von Hochleistungsbremssystemen

Herausforderung: Beschleunigung der Abläufe zur Prüfung von extern beschafften Bremsgussteilen, um sicherzustellen, dass diese maßhaltig sind und die erforderlichen Toleranzen einhalten.

Lösung: Artec Leo, Artec Space Spider, Artec Academy, Artec Studio, Geomagic Design X, SOLIDWORKS, SOLIDWORKS SimulationXpress

Ergebnis: Durch den Wechsel von der manuellen Messung zum Artec 3D-Scannern konnte ein 90-minütiger Ablauf auf nur 20 Minuten reduziert werden – eine Reduzierung um 78 %. Der digitalisierte Arbeitsablauf macht es den Qualitätskontrolleuren von Ausco zudem leichter, Probleme zu erkennen, die sich auf die Bearbeitungsvorgänge, die Montageprozesse, die Bremsleistung und letztlich die Kundenzufriedenheit auswirken können.

Warum Artec 3D? Der unglaublich präzise Space Spider erfasst beständig verlässliche Messdaten, während die Genauigkeit und die Tragbarkeit von Leo dieses Gerät ideal für den Einsatz vor Ort machen. Artec Academy hilft den Anwendern außerdem, sowohl die Datenerfassung als auch die Datenverarbeitung mit Artec Studio zu maximieren. Die Software ist mit Bearbeitungs- und Analysefunktionen für alle, auch die komplexesten Inspektionen, ausgestattet.

Die bei Ausco arbeitenden Ingenieurinnen Nancy Leonard und Veronica Moreno mit Artec Leo und Artec Space Spider. Bild mit freundlicher Genehmigung von Ausco

Für die Experten für Off-Highway-Bremsen bei Ausco Products ist es für eine verantwortungsvolle und effiziente Fertigung unerlässlich, die angelieferten Rohgussteile jeweils akribisch zu überprüfen.

Ausco ist spezialisiert auf die Entwicklung kundenspezifischer Hochleistungsbremsen für Kunden auf der ganzen Welt spezialisiert, die in der Off-Highway-Branche tätig sind, etwa im Baugewerbe, im Bergbau, in der Land- und Forstwirtschaft, im Freizeitbereich und bei der Bodenabfertigung auf Flughäfen. Offensichtlich sind Fahrzeugbremssysteme sicherheitstechnische von zentraler Bedeutung, so dass eine gründliche Qualitätsprüfung und -bewertung für eine optimale Produktleistung und Kundenzufriedenheit unerlässlich sind.

Bisher hatte das Unternehmen die Gussteile zur Analyse mit Werkzeugen wie Messschiebern und CMM-Maschinen, die nur die Lage der Punkte und die Maße erfassen, untersucht. Dieser arbeitsintensive Ablauf konnte nun mit Artec Leo und Artec Space Spider optimiert werden. Die Einführung der Artec 3D-Scanner hat es den Ingenieuren ermöglicht, ganze Oberflächen und nicht nur einzelne Punkte zu bewerten und ein vollständigeres Gesamtbild für eine bessere Entscheidungsfindung und Kommunikation zu entwickeln.

Nach der Anmeldung bei der Artec Academy, einem Angebot mit von Experten erarbeiteten Online-Kursen zum Thema 3D-Scannen, arbeitet das Team nun fortschreitend an der Optimierung und der Erforschung neuer Wege zur Anwendung der Technologie. Da Ausco noch weitere Effizienzsteigerungen anstrebt, scheint es, als seien die Ambitionen des Unternehmens in der digitalen Fertigung außerordentlich hoch.

Ein ungewöhnlicher Weg zur Digitalisierung

Viele Hersteller entscheiden sich für das 3D-Scannen, nachdem sie sich auf die Suche nach effizienten digitalen Messlösungen begeben haben. Die Einführung bei Ausco verlief jedoch etwas anders, denn hier wurde sie wurde von der langjährigen Ingenieurin für Spitzentechnologie Nancy Leonard eingeleitet.

Leonards Artec Academy-Zertifikat, verliehen für das Bestehen des Grundkurses zu Artec Eva und Artec Space Spider. Bild mit freundlicher Genehmigung von Ausco

Leonard lernte das 3D-Scannen erstmals im Rahmen eines 3D-Druckkurses an der University of Illinois kennen. Dort bekam sie von ihrem Dozenten die Aufgabe, ein Gerät mit Potenzial zur professionellen Anwendung zu finden, und versuchte es zunächst mit der flexiblen, ultrapräzisen Artec Eva. Da Ausco jedoch zur gleichen Zeit einen in den USA ansässigen Ingenieur nach Südafrika schickte, um Fahrzeugmessungen bei Kunden durchzuführen, bekam ihr Projekt schnell ganz neue Dimensionen.

Die leichte, wendige Eva, die sich schon länger in vielen Branchen bewährt durfte, wäre der Aufgabe grundsätzlich durchaus gewachsen gewesen. Leonard ahnte jedoch, dass es schwierig würde, bei der Arbeit vor Ort ein Gerät einzusetzen, das auf ein mit Kabeln verbundenes externes Display angewiesen. Aus diesem Grund empfahl sie Ausco den kabellosen Leo sowie den noch präziseren Space Spider – einen Scanner für uneingeschränkte Bewegungsfreiheit beim Arbeiten und einen anderen für besonders komplexe Anwendungsfälle.

Leonard und Moreno nutzen das integrierte Display von Artec Leo, um in Echtzeit die Datenerfassung zu überprüfen. Bild mit freundlicher Genehmigung von Ausco

Leonard, der nun damit beauftragt ist, ihre Kollegen zu schulen, damit sie das Beste aus diesen Scannern herausholen können, sagt, dass Leo besonders leicht zu handhaben sei und eine schnelle und genaue Datenerfassung auf Knopfdruck ermögliche.

„Die Tatsache, dass die Stromversorgung eingebaut und alles in einem leichten Gehäuse untergebracht ist, ist ein großer Vorteil", so Leonard. „Außerdem ist er so einfach zu bedienen. Man kann direkt sehen, was man scannt. Ich muss den Kollegen nur beibringen, wie man mit dem integrierten Display gute Daten erfasst – wenn sie grün sind, sind es gut – so einfach ist das!"

Meisterhafte Polygonnetze dank der Artec Academy

Ein großer Teil des Arbeitsablaufs bei Ausco findet jetzt in Artec Studio statt. Zunächst nutzte Leonard nur die Kernfunktionen der Software zur Datenerfassung und -verarbeitung, doch nach Absolvierung des Artec Studio-Moduls an der Artec Academy beherrschte sie auch viele der erweiterten Funktionen.

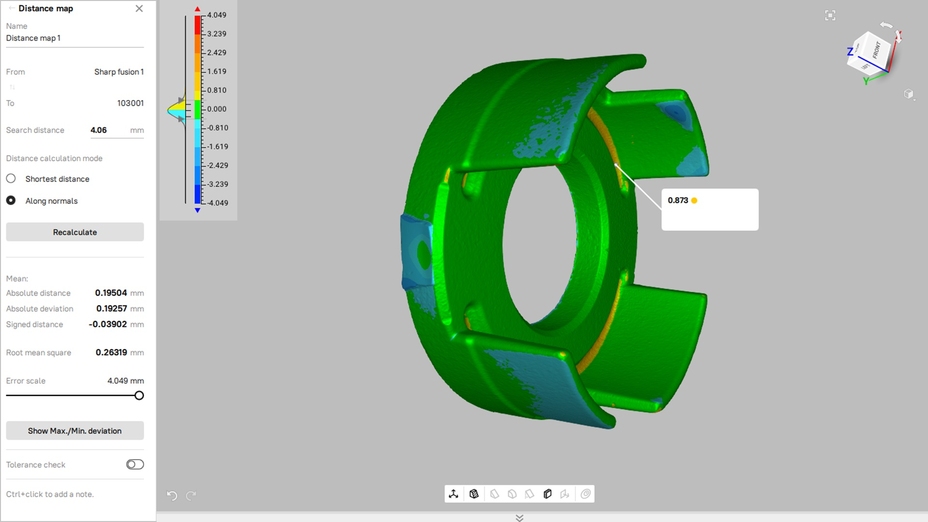

Mit Hilfe der Abstandskartierung kann Ausco nun beispielsweise sofort erkennen, ob ein Gussteil gemäß den Spezifikationen hergestellt wurde, während die Querschnittsanalyse das Auffinden von Abweichungen schnell und einfach macht. Mit den Primitiv-Werkzeugen von Artec Studio können die Ingenieure sogar einfache Geometrien erstellen, ohne sie in Programme von Drittanbietern exportieren zu müssen, was den Arbeitsablauf bei der Inspektion weiter beschleunigt.

Ein Kolbengussteil wird im Artec Studio mit Distance Mapping geprüft. Bild mit freundlicher Genehmigung von Ausco

Dennoch senden Leonard und ihre Kollegen bei besonders komplexen Anwendungsfällen, einschließlich solcher, die noch leistungsfähigerer Funktionen erfordern, weiterhin Scans an Geomagic Design X. Der Gold-zertifizierte Artec Partner GoEngineer war bei der Optimierung dieses Teils des Arbeitsablaufs von zentraler Bedeutung, da er die Schulungen und den Support anbietet, die erforderlich sind, um sowohl das 3D-Scannen als auch die Software zur Erzeugung von CAD-Flächen vollständig nutzen zu lernen.

Eine Schlüsselfunktion ist SOLIDWORKS LiveTransfer, mit dem Ausco nahtlos parametrische Modelle zur Iteration senden kann, wobei alle in Design X festgelegten Einschränkungen beibehalten werden. Das Team hat auch mit der Erprobung von SimulationXpress begonnen, einem detaillierten Spannungsanalysewerkzeug zur Bewertung der Teileleistung, zur Verringerung der Testiterationen und zur Erhöhung der Konstruktionssicherheit.

„Kürzlich habe ich eine unserer Ingenieurinnen, Veronica Moreno, im Umgang mit Leo geschult. Sie musste eine nicht abmontierbare Platte für einen Drehmomentständer scannen. Überall waren Löcher, das Ding war wie ein Stück Käse“, erklärt Leonard. „Wir erstellten eine Reihe von Primitiven und exportierten sie direkt in SOLIDWORKS. Der gesamte Ablauf dauerte nur zwei Tage, wobei der größte Teil im Backend stattfand.“

„Mit SimulationXpress sind wir auch in der Lage, verschiedene Kräfte anzuwenden, um sicherzustellen, dass die Platten den Drehmomentanforderungen standhalten können. Das ist ein ziemlich spannendes Feld, und wir haben noch viel Spielraum, es zu nutzen.“

Optimierung von industriellen Arbeitszellen

Der Arbeitsablauf bei Ausco ist mittlerweile so schnell, dass das Team in weniger als einer Stunde feststellen kann, ob ein Gussteil den Toleranzen entspricht. Artec 3D-Scanner werden aber nicht nur für die Inspektion von Gussteilen eingesetzt – denn mit der Technologie kann auch überprüft werden, ob Bremsen in enge Bereiche wie Radkästen passen, was die Produktanpassung beschleunigt und die Produktkonformität gewährleistet.

Laut Leonard hat sich Leo als ein derart leistungsfähiges digitales Messwerkzeug erwiesen – in einigen Fällen werden Teile mit einer Größe von nur 0,006" (0,015 mm) erfasst –, dass es immer noch ein erhebliches ungenutztes Potenzial birgt. Ausco erwägt zwar zusätzlich die Investition in einen Artec Micro II mit einer Genauigkeit von 5 Mikrometern, um auch die komplexesten Kleinteile zu prüfen, doch ist man weiterhin der Meinung, dass Leo an den Standorten der Kunden neue Möglichkeiten eröffnen kann.

Bei Arbeitszellen in der Fertigung beispielsweise ist die optimale Positionierung von Betriebsmitteln der Schlüssel zur Produktivitätssteigerung. Durch die Möglichkeit, den kompakten Alleskönner Leo zu den Kunden zu bringen, können diese für die virtuelle Optimierung oder die Planung von Verbesserungen für Werkzeuge wie Drehmomentständerplatten komplett digitalisiert werden.

Ein Drehmomentprüfstand in Artec Studio, aufgenommen von Leonard und Moreno mit Artec Leo. Bild mit freundlicher Genehmigung von Ausco

„Ich kann mir vorstellen, dass wir unseren Fertigungsingenieuren dabei helfen werden, ihre älteren Arbeitszellen in CAD zu übertragen“, so Leonard abschließend. „Auf diese Weise können sie Platten aktualisieren, Paletten verschieben und durch virtuelles Verschieben von Dingen in der Zelle optimieren.“ Mit der zunehmenden Erfahrung mit größeren Scans und von Leo erfassten Modellen verspricht das Konzept, Kundendaten unmittelbar vor Ort zu überprüfen, für Ausco und sein talentiertes Team immer vielversprechender zu werden.

„Mit Artec 3D-Scans erhalten wir alle Informationen, die wir für unsere Entscheidungen benötigen. Im Moment nutzen wir meistens Space Spider, doch das Wachstumspotenzial von Leo entwickelt sich exponentiell.“

Nachdem sie ihre Fähigkeiten in der Artec Academy verfeinert hat und Eva, Space Spider und Leo auf immer ambitionierter Weise einsetzt, kann Leonards Arbeit selbst als Fallstudie in Sachen 3D-Scannen gesehen werden. Durch die Weitergabe ihres Fachwissens an ihre Kollegen legt sie nun den Grundstein für weitere Kosten- und Zeiteinsparungen bei Ausco Products und die weitere Verschiebung der Grenzen bei Produktentwicklung und -prüfung.

Scanner hinter der Geschichte

Testen Sie die weltweit führenden 3D-Scanner.