Ausco Products accélère l’inspection des systèmes de freinage des poids lourds grâce au scan 3D d’Artec

Problématique : Accélérer le processus d’inspection des pièces de frein moulées issues de fournisseurs externes afin de vérifier qu’elles sont conformes aux dimensions et qu’elles respectent les tolérances requises.

Solution : Artec Leo, Artec Space Spider, Artec Academy, Artec Studio, Geomagic Design X, SOLIDWORKS, SOLIDWORKS SimulationXpress

Résultat : En passant des mesures manuelles au scan 3D d’Artec, un processus de 90 minutes a été ramené à seulement 20 minutes, soit une réduction de 78 %. Ce workflow numérisé permet également aux contrôleurs qualité d’Ausco d’identifier plus facilement les problèmes susceptibles d’affecter les opérations d’usinage, les processus d’assemblage, les performances de freinage et, au final, la satisfaction des clients.

Pourquoi Artec 3D ? : Le Space Spider, incroyablement précis, capture de façon répétée des mesures fiables, tandis que la précision et la portabilité de Leo en font un outil idéal pour une utilisation sur le terrain. L’Artec Academy accompagne également les utilisateurs dans l’optimisation de la capture et du traitement des données grâce à Artec Studio, un logiciel doté de nombreuses fonctions d’édition et d’analyse pour toutes les inspections, sauf les plus complexes.

Nancy Leonard et Veronica Moreno, ingénieurs chez Ausco, avec Artec Leo et Artec Space Spider. Avec l’aimable autorisation d’Ausco

Pour les spécialistes des freins hors route comme Ausco Products, il est capital de contrôler minutieusement les pièces moulées brutes expédiées pour assurer une fabrication responsable et efficace.

Ausco fabrique des freins sur mesure haute performance pour des clients du monde entier dans des secteurs hors route tels que la construction, l’exploitation minière, l’agriculture, la sylviculture, les loisirs et l’assistance au sol dans les aéroports. Naturellement, les systèmes de freinage sont essentiels à la sécurité, et il est donc primordial de procéder à une inspection qualité et une évaluation rigoureuses afin de garantir la performance optimale des produits et la satisfaction des clients.

Par le passé, l’entreprise mesurait les pièces moulées pour les analyser à l’aide d’outils tels que des pieds à coulisse et des machines CMM, qui ne mesurent que l’emplacement et les dimensions des points. Mais ce processus laborieux a été optimisé grâce à l’Artec Leo et l’Artec Space Spider. En adoptant le scan 3D d’Artec, les ingénieurs ont pu évaluer des surfaces entières, et non plus seulement des points isolés, et obtenir une image plus complète pour une meilleure prise de décision et une meilleure communication.

Après s’être inscrite à l’Artec Academy, un catalogue de formations en ligne portant sur le scan 3D et assurées par des experts, l’équipe d’Ausco poursuit l’optimisation et la découverte de nouvelles méthodes d’application de la technologie. Ausco envisage de réaliser des gains d’efficacité encore plus importants, et rien ne semble pouvoir freiner ses ambitions en matière de fabrication numérique.

Une approche différente de la numérisation

De nombreux fabricants finissent par opter pour le scan 3D après une recherche approfondie de solutions de mesure numérique efficaces, qui commence au plus haut niveau. Mais la démarche d’Ausco a été un peu différente : elle a été menée par Nancy Leonard, ingénieure de longue date spécialisée dans les technologies avancées.

Le certificat Artec Academy de Nancy Leonard, qui lui a été remis après avoir suivi la formation Artec Eva et Artec Space Spider. Avec l’aimable autorisation d’Ausco

Nancy Leonard a découvert le scan 3D dans le cadre d’une formation à l’impression 3D à l’Université de l’Illinois. Chargée par son professeur d’identifier un appareil présentant un potentiel professionnel, elle a d’abord essayé l’Artec Eva, flexible et ultra-précis. Mais quand Ausco a dû envoyer un ingénieur des États-Unis en Afrique du Sud pour mesurer les véhicules de ses clients, son projet a rapidement pris de nouvelles dimensions.

Éprouvé dans de nombreux secteurs, l’Eva, léger et maniable, aurait été à la hauteur de la tâche. Cependant, Mme Leonard a compris qu’il serait difficile de déployer à distance un appareil équipé de câbles et dépendant d’un écran séparé. C’est la raison pour laquelle elle a recommandé à Ausco de choisir le Leo sans fil, ainsi que le Space Spider plus précis : un scanner pour une liberté de capture totale et un autre pour les cas d’utilisation les plus complexes.

Mmes Leonard et Moreno utilisent l’écran intégré de l’Artec Leo pour contrôler la capture des données en temps réel. Avec l’aimable autorisation d’Ausco

Désormais en charge de la formation de ses collègues afin qu’ils exploitent au mieux ces appareils, Mme Leonard affirme que le Leo est particulièrement facile à prendre en main et permet une capture rapide et précise des données en cliquant sur un seul bouton.

« Le fait que l’alimentation électrique soit intégrée, que tout soit regroupé dans un design léger, sont des avantages absolument considérables, déclare Nancy Leonard. Il est également très facile à utiliser. On voit directement ce que l’on scanne. Tout ce que j’ai à faire, c’est montrer à mes collègues comment capturer de bonnes données grâce à l’écran intégré : si c’est vert, c’est bon. C’est aussi simple que cela !

Maîtrise du maillage avec l’Artec Academy

Une grande partie du workflow d’insptection d’Ausco se déroule désormais dans Artec Studio. Au début, Mme Leonard n’utilisait que les fonctions de base de capture et de traitement des données du logiciel, mais en suivant le module Artec Studio de l’Artec Academy, elle a découvert un grand nombre de ses fonctionnalités les plus avancées.

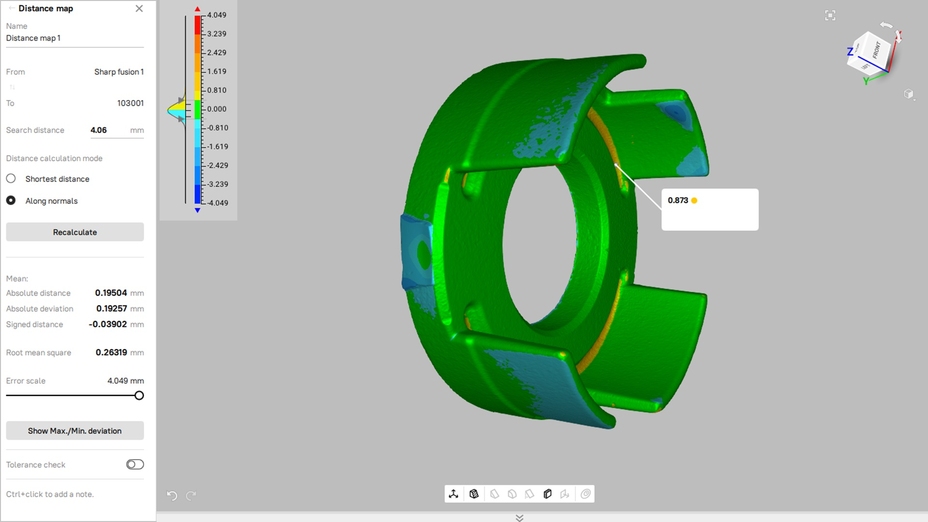

Grâce à la cartographie des distances, par exemple, Ausco peut désormais savoir instantanément si une pièce de fonderie a été fabriquée conformément aux spécifications, tandis que l’analyse des sections permet de repérer rapidement et facilement les déviations. Grâce aux outils primitifs d’Artec Studio, ses ingénieurs peuvent même créer des géométries de base sans avoir à les exporter vers des programmes tiers, ce qui améliore encore leur workflow d’inspection.

Inspection d’une pièce moulée de piston à l’aide de la cartographie des distances dans Artec Studio. Avec l’aimable autorisation d’Ausco

Cela dit, lorsqu’ils abordent des cas d’utilisation particulièrement complexes, notamment ceux qui exigent des fonctionnalités plus poussées, Mme Leonard et ses collègues envoient encore des scans vers Geomagic Design X. Le partenaire certifié Gold d’Artec GoEngineer a joué un rôle déterminant dans l’optimisation de cette partie de leur workflow, en offrant la formation et l’assistance nécessaires pour utiliser pleinement à la fois le scan 3D et le logiciel de génération de surfaces CAO.

L’une des fonctionnalités majeures est SOLIDWORKS LiveTransfer, qui permet à Ausco d’envoyer en toute transparence des modèles paramétriques pour itération, tout en conservant toutes les contraintes définies dans Design X. Son équipe a également commencé à tester SimulationXpress, un outil d’analyse approfondie des contraintes qui permet d’évaluer les performances des pièces, de réduire le nombre d’itérations d’essai et de renforcer la fiabilité des conceptions.

« Récemment, j’ai formé l'une de nos ingénieures, Veronica Moreno, à l’utilisation de Leo. Elle devait scanner une plaque fixe pour un banc d’essai de couple. Il y avait des trous partout, l'objet ressemblait à un morceau de fromage, explique Nancy Leonard. Nous avons créé un ensemble de primitives et les avons exportées directement vers SOLIDWORKS. L’ensemble du processus n’a pris que deux jours et la majeure partie du travail a été effectuée en amont. »

« SimulationXpress nous permet également d’appliquer différentes forces afin de vérifier que les plaques peuvent résister à des couples de serrage. C’est un domaine très intéressant et nous avons encore beaucoup de marge de manœuvre. »

Optimisation des cellules de travail industrielles

Le workflow d’inspection d’Ausco est désormais si rapide que son équipe peut déterminer si une pièce moulée respecte les tolérances en moins d’une heure. Mais l’entreprise ne se sert pas uniquement du scan 3D d’Artec pour inspecter les pièces moulées ; la technologie lui permet également de vérifier si les freins s’adapteront à des zones étroites telles que les passages de roue, ce qui accélère la personnalisation des produits et garantit leur conformité.

En fait, Mme Leonard affirme que Leo s’est avéré un outil de mesure numérique si performant (dans certains cas, il capture des pièces d’une taille de seulement 0,015 mm) qu’il recèle encore un potentiel inexploité considérable. Alors qu’Ausco envisage d’investir dans un Artec Micro II d’une précision de 5 microns, pour inspecter les pièces minuscules les plus complexes, on pense aussi que Leo pourrait ouvrir des perspectives sur les sites des clients.

Dans les cellules de travail, par exemple, le positionnement optimal des ressources de l’usine est essentiel pour améliorer la productivité. La possibilité de transporter le Leo compact et tout-en-un chez les clients pourrait permettre de numériser ces cellules en vue d’une optimisation virtuelle ou de la planification de mises à niveau d’outils tels que les plaques des bancs d’essai de couple.

Un banc d’essai de couple capturé par Mmes Leonard et Moreno avec l’Artec Leo dans Artec Studio. Avec l’aimable autorisation d’Ausco

« Je nous vois bien aider nos ingénieurs de production à intégrer leurs anciennes cellules de travail dans la CAO, conclut Nancy Leonard. Ainsi, ils pourraient modifier les plaques, déplacer les palettes et optimiser en déplaçant virtuellement les éléments dans la cellule. » À mesure qu’ils acquièrent de l’expérience avec des scans plus grands et des modèles capturés par Leo sur le terrain, le concept de revue des données client en direct et sur place semble de plus en plus prometteur pour Ausco et sa talentueuse équipe.

« Grâce au scan 3D d’Artec, nous obtenons toutes les informations dont nous avons besoin pour prendre des décisions. Pour l’instant, nous utilisons davantage Space Spider, mais le potentiel de développement de Leo est assez exponentiel. »

Après avoir perfectionné ses compétences dans l’Artec Academy et utilisé Eva, Space Spider et Leo de manière toujours plus audacieuse, Leonard est elle-même un cas d’étude en matière de découverte du scan 3D. En partageant cette expertise avec ses collègues, elle pose les jalons de nouveaux gains en termes de coûts et de délais chez Ausco Products, qui continue à repousser les limites de l’ingénierie et de l’inspection des produits.

Scanners derrière l'histoire

Essayez les meilleurs scanners 3D au monde.