3D-Scannen in verschiedenen Auflösungen mit Leo und Artec Ray II ermöglicht Verbesserungen der Kraftstoffeffizienz

Herausforderung: Entdeckung einer schnellen, präzisen Methode zur Abbildung von Fahrzeugen in hochdetaillierten 3D-Modellen, die in Simulationen verwendet werden können, um Fahrzeugentwürfe zu überarbeiten und ihre Reichweite zu erhöhen.

Lösung: Artec Leo, Artec Ray II, Artec Studio

Ergebnis: Ein 3D-Scan eines Lastwagens wurde so genau erfasst, dass er zur Analyse und Entwurfsoptimierung direkt in das Programm von Airshaper eingespeist werden konnte. Nach nur wenigen Stunden hatte die Plattform Möglichkeiten gefunden, den Luftwiderstand zu verringern, die Luftströmung zu verbessern und den Kraftstoffverbrauch des Fahrzeugs zu senken.

Warum Artec 3D? Nicht alle Scans sind präzise oder genau genug für aussagekräftige CFD-Simulationen (Computational Fluid Dynamic). Die Kombination von Leo und Ray II unter Verwendung der hochwertigsten Daten beider Systeme – wobei Leo schwer zugängliche Bereiche wie Radkästen erfasst und Ray II das Gesamtbild aufnimmt – ergab ein ideales Aero-Modell mit einer noch nie dagewesenen Auflösung.

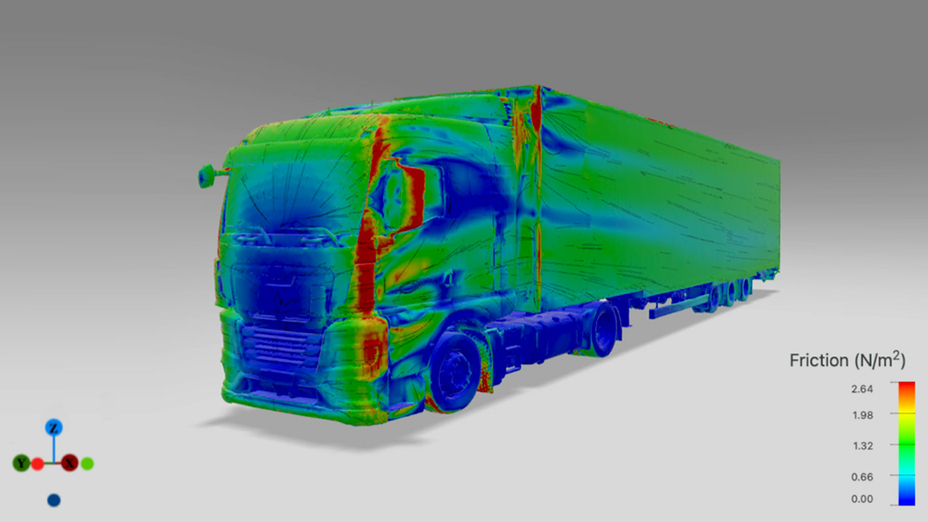

Das 3D-Lkw-Modell, das für die aerodynamischen Analysen von Airshaper verwendet wird.

Wenn Sie nicht in der Lkw-Branche oder in der Logistik tätig sind, wissen Sie vielleicht nicht, dass ein durchschnittlicher Sattelschlepper 120-150 Gallonen Kraftstoff mit sich führt. Wenn man noch bedenkt, dass es allein in den USA fast drei Millionen dieser Fahrzeuge gibt, ist klar, dass Lkw jeden Tag eine Menge Benzin verbrauchen.

Natürlich hängt die Kraftstoffeffizienz solcher Fahrzeuge von verschiedenen Faktoren ab, darunter die Beladung, der Fahrstil, die Motorgröße und vieles mehr. Doch ein Bereich, den die Lkw-Hersteller bei ihrem Streben nach Funktionalität leicht übersehen, ist der Luftwiderstand.

Dieser Luftwiderstand, wie er von allen Fahrzeugen erzeugt wird, wenn sie sich durch die Luft bewegen, wird mit zunehmender Geschwindigkeit immer stärker und erfordert bei der Beschleunigung entsprechend einen höheren PS- (und Kraftstoff-) Verbrauch. Da ein durchschnittlicher Lkw bei Autobahngeschwindigkeiten bis zu 50 % seiner Vorwärtsenergie aufwendet, um Luft wegzudrücken, geht man davon aus, dass eine Verringerung des Luftwiderstands um 20 % zu Kraftstoffeinsparungen von bis zu 10 % pro Fahrt führen könnte.

Artec Ray II beim 3D-Scan eines Lastwagens auf dem Parkplatz eines örtlichen Luftfrachtunternehmens.

Um die Aerodynamik von Fahrzeugen zu verbessern, müssen oft CFD-Analysen durchgeführt werden, um herauszufinden, welche Teile den größten Luftwiderstand verursachen – jedoch dauert allein die Erstellung eines brauchbaren Modells für die erste Simulation mehrere Wochen. Airshaper rationalisiert diesen Prozess, indem es den Nutzern ermöglicht, durch einfaches Hochladen und Analysieren von hochdetaillierten Artec 3D-Scans Verbesserungsmöglichkeiten zu identifizieren – und so innerhalb weniger Stunden Ergebnisse zu erzielen.

Scannen von Lastwagen mit mehreren Auflösungen

Airshaper entwickelt von seinem Hauptsitz in Antwerpen, Belgien, aus cloudbasierte Software, mit der Nutzer komplexe Aero-Simulationen durchführen können, ohne dafür schwere Hardware zu benötigen. Zu Beginn dieses Jahres wollte das Unternehmen das Potenzial seiner Plattform in einem neuen Bereich unter Beweis stellen, indem es einen Lastwagen digitalisierte. Um die besten Ergebnisse zu erzielen, musste das Fahrzeug in einer enormen Auflösung erfasst werden. Und hier kam Artec 3D ins Spiel.

In Zusammenarbeit mit Airshaper halfen die Spezialisten von Artec dabei, in weniger als zwei Tagen ein komplettes Fernverkehrsfahrzeug zu digitalisieren. Das visuelle Trägheitssystem (VIS) von Ray II, das die Scans vorjustiert, spielte dabei eine entscheidende Rolle, ebenso wie die Erfassungsgeschwindigkeit von 2 Millionen Punkten pro Sekunde und das eingebaute Kamerasystem mit drei 36-MP-Kameras, das es dem Team ermöglichte, HDR-Texturen zu erfassen, wie sie für naturgetreue Farben erforderlich waren.

Mit dem einzigartigen kabellosen Artec Leo, der über ein intuitives integriertes Display und ein breites Sichtfeld von 838 x 488 mm verfügt, war es viel einfacher, große Teile, wie Kühlergrills und Sonnenblenden, zu digitalisieren. Laut Dmitry Potoskuev, 3D-Scanspezialist bei Artec, wäre derselbe Ablauf mit einem herkömmlichen kabelgebundenen Scanner ein Albtraum geworden.

„Das Scannen des oberen Teils der Kabine von einer Trittleiter aus war ohne Laptop viel einfacher“, so Potoskuev. „Das Gleiche gilt für die Teile zwischen dem Fahrerhaus und dem Anhänger – dank der kabellosen Funktion von Leo konnten wir einfach hineinkriechen und von unten scannen. Die gesamte Vorderseite des Lastwagens wurde mit Leo gescannt – das hat die Erfassung einiger Teile sicherlich einfacher gemacht.“

Zwei Artec Leo 3D-Scanner digitalisieren die Hauptkabine des Lastwagens.

Das Projekt war nicht nur ein großartiges Schaufenster für die individuellen Fähigkeiten von Leo und Ray II, sondern zeigte auch, wie die beiden Geräte kombiniert werden können, um unglaublich detaillierte Polygonnetze zu erstellen, indem hochauflösende Daten aus beiden Geräten verwendet werden. Mit dem Smart Fusion Algorithmus von Artec Studio ist es sogar möglich, Scans per Knopfdruck zusammenzuführen – ein Arbeitsablauf, der das Potenzial hat, die Datenerfassung in großem Maßstab zu revolutionieren.

Kraftstoff einsparen

Sobald das Team über ein genaues Polygonnetz von dem Lkw verfügte, war die Analyse der aerodynamischen Leistung ebenso so einfach wie das Hochladen auf die cloudbasierte Airshaper-Plattform. Von dort aus konnten die Spezialisten aus drei Voreinstellungen für die Projektkomplexität wählen, Simulationsparameter festlegen und die Algorithmen des „virtuellen Windkanals“ anzuwenden, um von der Luftströmung bis zur Geräuschentwicklung wirklich alles auszuwerten.

Als der Bericht von Airshaper ein paar Stunden später fertig war, waren die Ergebnisse verblüffend. Es stellte sich heraus, dass der Lkw hohen Geschwindigkeiten 76.000 Watt (102 Pferdestärken, obwohl diese Zahl wahrscheinlich eher bei 200 liegt, wenn man die Leistung zum Ausgleich von Kräften wie dem Reifenwiderstand berücksichtigt) zur Überwindung des Luftwiderstands verbraucht.

Mit Hilfe detaillierter 3D-Visualisierungen machte die Airshaper-Plattform auch die Hauptverursacher des Luftwiderstands sichtbar. In unserem Fall waren die Kabine, die Strömungsleitbleche und die Sonnenblenden als wichtige Aero-Elemente identifiziert worden, doch es waren die Spiegel und das Dach, die besonders störende Turbulenzen verursachten.

Um das Fahrzeug leichter durch die Luft gleiten zu lassen, wurde vorgeschlagen, die Spiegel neu zu positionieren, die Dachöffnungen zu begrenzen und die Spoiler für die Luftumlenkung besser auszurichten. Wouter Remmerie von Airshaper lobt das 3D-Scannen, da es dem Team ermöglichte, den Lkw in Einzelteilen zu erfassen und für die „Kraftanalyse in Einzelteilen“ zu zerlegen.

Eine Grafik zeigt die Bereiche mit der höchsten Oberflächenreibung an, wenn der 3D-gescannte Lkw während seiner Fahrt durch die Luft fährt.

„Wir hatten eine enorme Menge an Details, mit denen wir spielen konnten, und diese wurden direkt in der Simulation erfasst“, so Remmerie. „Obwohl beim Übergang von der Realität zum Scannen und vom Scan zum Polygonnetz ein gewisser Detailverlust zu verzeichnen ist, ist es uns gelungen, all die kleinen Einzelheiten hervorragend zu erfassen. Im Modell waren die Spiegel und der Kühlergrill klar definiert, man konnte sogar die Reifengewinde sehen.“

Nächste Aufgabe: Erhöhung der Reichweite von Elektrofahrzeugen?

Da die Airshaper-Plattform bereits von etablierten Unternehmen wie Tesla und Morgan zur Optimierung der Aerodynamik eingesetzt wird, um teure Umgestaltungen oder das Anbringen von Nachrüstteilen zu vermeiden, geht Remmerie davon aus, dass sie auch für Elektrofahrzeuge (EV) eingesetzt werden kann.

Elektrofahrzeuge mögen zwar nachhaltiger sein als Benzinfahrzeuge, doch sie verbrauchen immer noch viel Energie beim Durchschneiden der Luft. Remmerie zufolge könnte man mit nur 10 % mehr Aerodynamik 5 % Energie einsparen, was ausreichen würde, um die Größe und das Gewicht der Bordbatterien zu verringern.

Diese Schätzung wird seiner Meinung nach durch Analysen von Elektrofahrzeugen wie dem Tesla Semi gestützt. Eine kürzlich durchgeführte Airshaper-Studie hat gezeigt, dass der Semi durch eine Änderung der Positionierung der Spiegel, der Kabinenform und der Ausrichtung des Anhängers einen geringeren Luftwiderstand als andere Lkw aufweist. Es wird erwartet, dass die Analyse von Wettbewerbern mit Hilfe von 3D-Scans bald zu einem wichtigen Anliegen von Kunden des Unternehmens wird.

„Wenn man einen neuen Lkw entwirft und jemand anderes ein Fahrzeug mit einer enormen Reichweite herstellt, möchte man verstehen, wie er dies mit Hilfe von 3D-Scannen erreicht hat“, so Remmerie abschließend. „Das ist einer der Hauptvorteile der Technologie: Man kann einen bestehenden Lkw analysieren, herausfinden, wie bei ihm die Aerodynamik gelöst ist, und diese Erkenntnisse zur Verbesserung des eigenen Fahrzeugs nutzen.“

„Früher hatten wir einen etablierten Markt, doch mit den E-Fahrzeugen und -Lkw kommen die Dinge weder in Bewegung. Daher wird es immer wichtiger, neue Fahrzeugkonstruktionen mit Hilfe von 3D-Scans zu verstehen.“

Möchten Sie mehr darüber erfahren? Den vollständigen Bericht von Aishaper zum Thema 3D-Lkw können Sie hier einsehen.

Scanner hinter der Geschichte

Testen Sie die weltweit führenden 3D-Scanner.