イスラエルのA.B. Engineering社が車両への防弾 仕様の装備にArtec Leoをどのように利用したか

課題:厳しい納期の中で業務を行う中、幅広い種類の自動車やバン、トラックやバスなどに個別に防弾仕様を施すために必要となる正確なCADモデルを作成するため、車両を余分な装備を除いた状態で素早く正確にスキャンすること。

ソリューション:Artec Leo、Artec Studio、及びDassault Systemes CATIA V5

結果:現在では、Artec Leoを使用すれば、自動車やバン、トラックは必要最低限のもののみを装備した状態で、そのすべてを二時間のうちにミリ単位以下の精度でスキャンすることが可能であり、スプレーやターゲットの使用も必要無い。五時間ほどの処理により、スキャンデータはCADシステムでの使用が可能となる。今回の取引先が以前使用していた3Dスキャナでは、スプレーや何千ものターゲットの使用が必須の上、前述のような車両のスキャンにも丸一週間かかり、CADシステムでの使用のためのデータ処理のために更にもう一週間費やしていた。

なぜ、Artec 3Dなのか:完全ワイヤレスでラップトップも不要なLeoは、プロジェクトのスキャンに直ちに使用できる。初心者が扱うにも充分簡単であるが、測量エンジニアが使用する際にも十分な性能を発揮するLeoにより、この取引先はプロジェクトをより正確に、素早く完了できるため、コストを抑えた上で、成果品の品質を犠牲にすることなく、二倍、三倍もの量の業務を請け負うことができる。

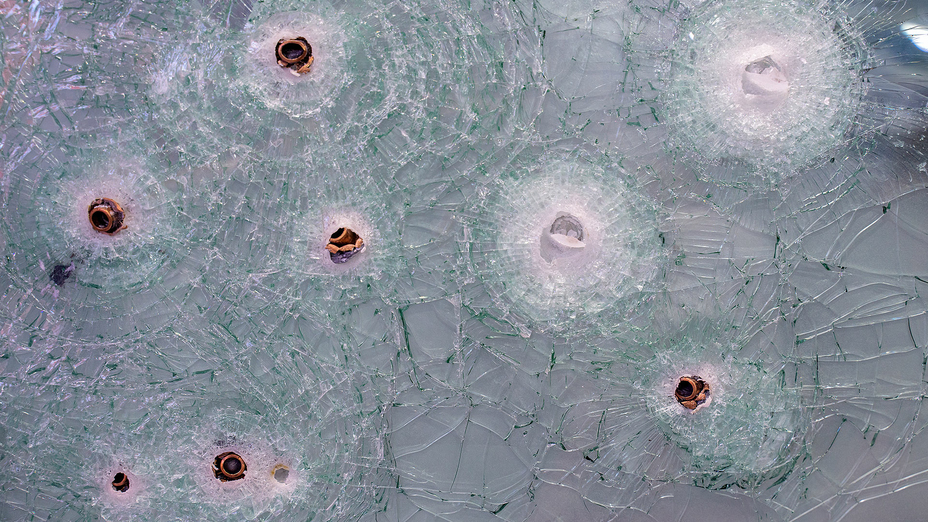

子供たちとその両親で一杯になって走っていたミニバンがある角を曲がろうとした際、そこには二人の銃を持った男が待っていた。男たちは駐車している車の列の背後から飛び出し、携えていたロシア製アサルトライフルであるAK-103を構え、素早く近づく乗用車に制御された三点バースト、四点バースト形式の銃の発砲を開始した。

しかし、運転手は車を止めなかった。数秒の内に男たちの銃は空になり、銃痕の着いたミニバンは、そのウインドウが割れたものの外れることなく、内部の家族も震えあがったものの無傷のまま、その場を走り去った。

防弾ガラス

防弾車:法皇や大統領の為だけではない

ウクライナから中東、その他の地域を含め、世界中で現在、防弾車の需要がこれまでになく高まっている。軍隊や政府、大富豪だけでなく、人道支援組織やグループも、訪問者を最も危険な領域を介して安全に送り届けるために防弾車を必要としている。

そのような防弾仕様の車両の最高品質のものはそれぞれ、注文された防弾仕様の程度により、〇.二二から〇.五〇の口径を持つ、様々な種類の銃弾の脅威を食い止めるのに十分な、あらゆる複合材料やスチール、セラミックなどの個別の装甲を施されている。

その目的は、最小限の重量で、最大限の防御を可能とすることである。

車内に施されたものも含め、車両に個別にスーツをあつらえるように、防弾仕様を設置することを頭に浮かべていただきたい。そういった装備はピッタリと合うように設置される必要があり、これには理由がいくつかある。

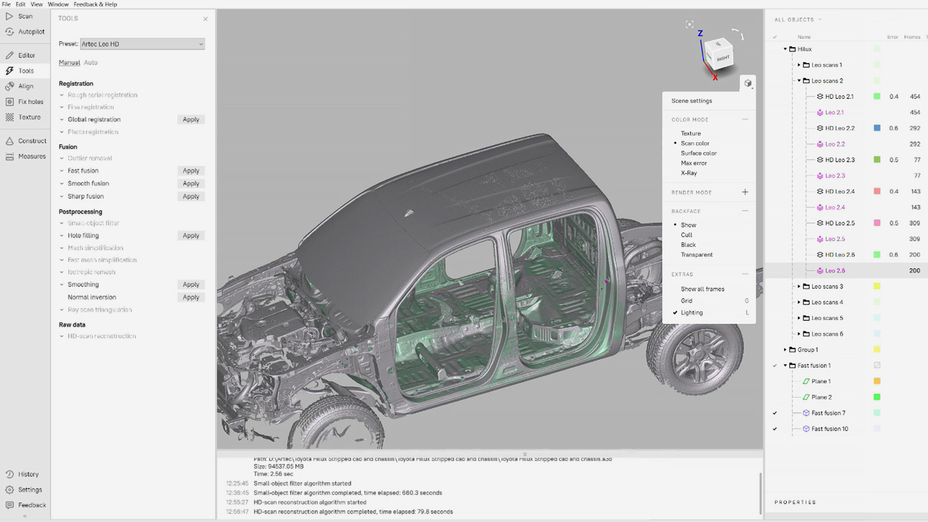

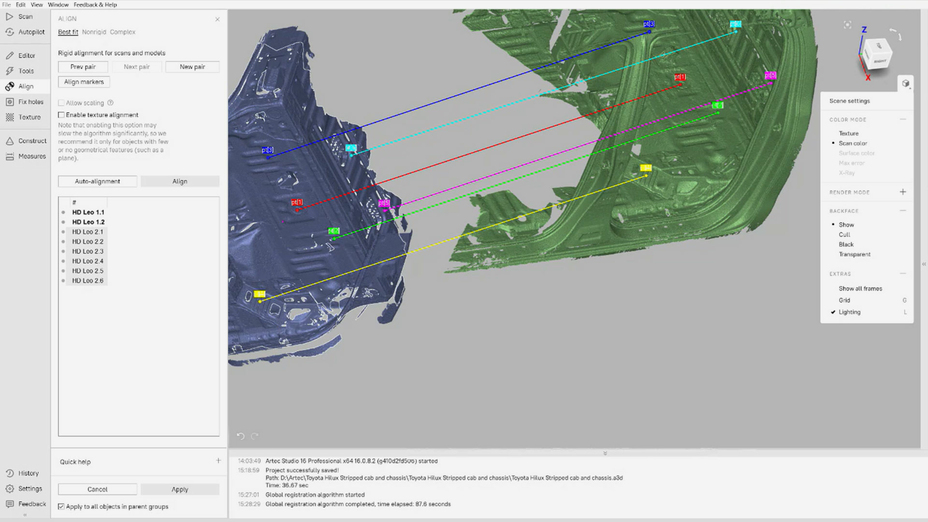

二〇二二年産のToyota製Hi-Luxのフレームを3DスキャンするArtec Leo。画像は、A.B. Engineering社のご厚意により掲載

時には、明らかにコストが原因となり、現場での変更を最小限に抑えた上で、OEM(original equipment manufacturer、委託者ブランド名製造)車両の内装パーツを再設置できるよう、工夫する必要が生じることもある。その上、要求があれば、車両の外観を検問所で運転者に尋問を行う(銃で武装した)人物から目立たない仕様にしなければならない。

更に、設置完了後に、持ち主が自由に使える車内のスペースが減ったと感じるような事態も避けるべきである。そして、最後に、訓練を受けた人物の眼であっても、そのような防弾仕様の乗用車やバン、バスが普通の装甲仕様でない車両と区別がつかないようにするため、外部から防弾仕様を察知されないようにする必要がある。

そのような『密かな要求』は、車両が通常のものと同じように見える視距離などの要望と共に、それぞれの目的に特化された形で、車両ごとに生じる。そのような視距離の基準も、百六十フィート(五十メートル)先から車両のすぐ横の間近な場所まで、様々である。

この達成が困難と思われる技を成し遂げるためには、車両はまず、その基本的なフレームや要素にまで簡素化された上で、一平方ミリごとにできるだけ正確に計測される必要がある。

二〇二二年産のToyota製Hi-Luxのフレームを3DスキャンするArtec Leo。画像は、A.B. Engineering社のご厚意により掲載

そして、次の段階では、すべての個別施工用の装甲設備はCADシステムで設計されることもあれば、その導入、及びOEM用パーツの再設置が完了する際に、装甲部やドア、その他の車両の脆弱となり得る箇所に隙間がほぼ無い状態か、もしくは皆無の状態となるよう、厳しい条件の下で製作される場合もある。

このことが不可能となる場合には、装甲用のスペースを更に確保した上で、OEM車内部のトリムを精巧に模倣した、新たな車内トリムが製造される。

この過程には、Toyota製のJ79トラックのような小型車なら一~二か月、最も長期間かかるものでは、シボレー・サバーバンのような大型の複雑なSUVの場合、最長で四か月必要である。

3Dスキャニングによる防弾仕様の装備

このような防弾仕様の設置で定評のある専門企業の一つが、二〇一二年より最先端の航空宇宙企業や防衛企業と業務を行っている、イスラエルを拠点とする機械工学企業のA.B. Engineering Ltd.社である。同企業の防弾仕様装備ワークフロー全体における最初の基礎となるのが、3Dスキャニングである。

企業の創業者でCEOでもあるIrakly Baitish(愛称Ika)によると、「車両の所有者をできる限り守るために、その車両、及び危険区域からの脱出を可能とするエンジンや動力伝達装置、その他のパーツに防弾仕様を施す際には、正確な寸法を得ることが特に重要」となる。

Leoのタッチスクリーン仕様のディスプレイでのHi-Luxの3Dスキャンデータの確認。画像は、A.B. Engineering社のご厚意により掲載

Ikaは続けて、「そのため、運転者とエンジンルームを区切る部分であるファイアーウォールなど、手作業での計測が通常困難となる部分を含めた車両全体の正確な寸法を得ることができる、3Dスキャニングを計測手段として採用している」と話す。

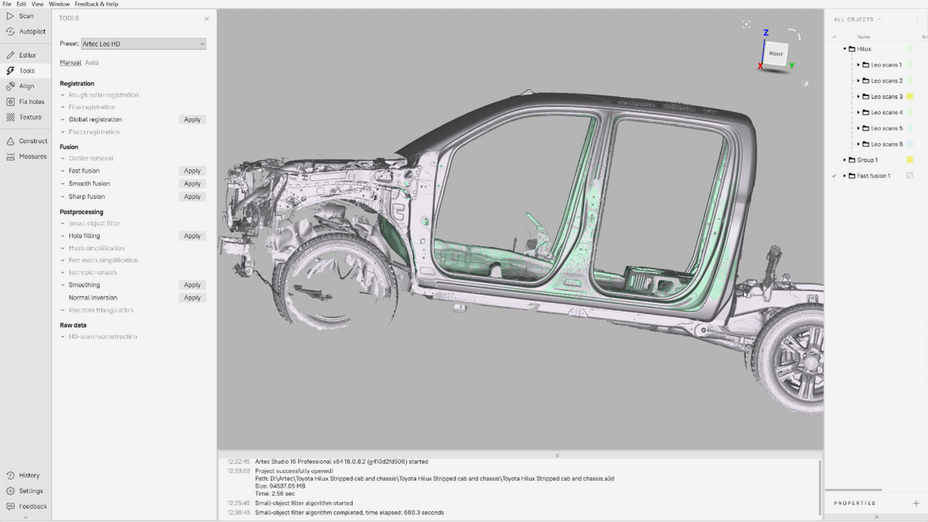

車両の3Dスキャンが一旦完了すれば、業務班はスキャンデータを自身の所有するCADシステムであるDassault Systemes CATIA V5へエクスポートする。

システムでは、数週間後に装甲が設置された際に、その全体の防御部分がシームレスで隙間の無い状態となることを確実にするため、エクスポートしたスキャンデータを参照モデルとしながら、後に製作される弾道パネルやその他の装甲用部品を設計し、完成した装甲を仮想的に車両へ導入する。

業務に合った3Dスキャナを探し求めて

しかし、すべての3Dスキャナが同じであるわけではない。Ikaと彼の業務班は当初、大量のターゲットやスプレーが必要な、名の知れた最高級レベルのポータブル3Dスキャナをラップトップや数本のケーブル、二百二十ボルトの電源供給装置と共に業務に使用していた。

当時のプロジェクトの典型例としては、防弾仕様の設置が必要であった、シュコダ・コディアックの余分な装備を除いた状態の運転手台やシャシーのスキャンが挙げられる。

スキャンには、三千以上のステッカーや必要量のスプレーを適用した上で丸々二週間を要したが、取得されたデータは、その業務で必要とされる程度のクリーンさには程遠い品質であった。

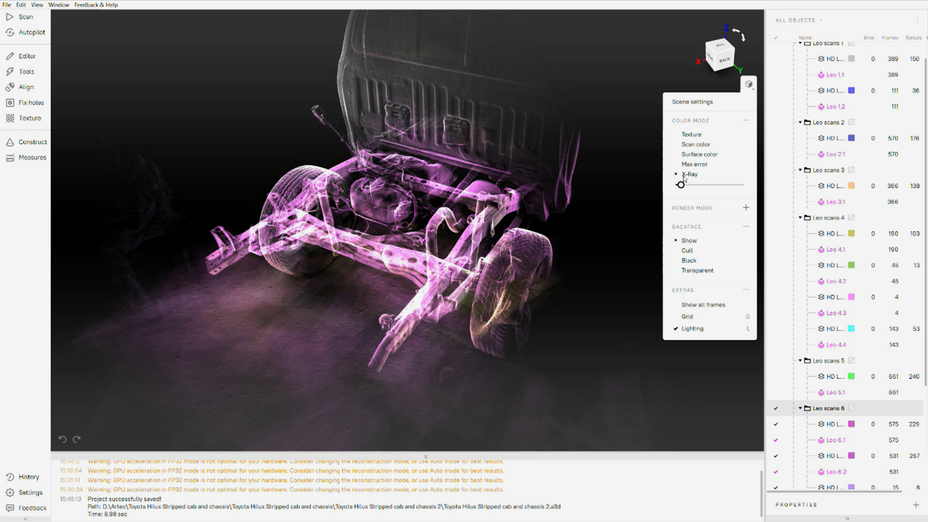

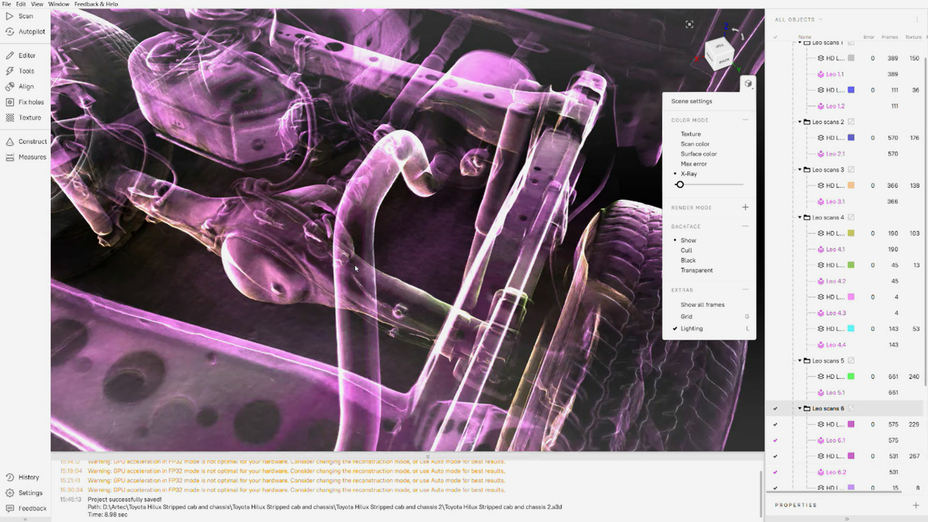

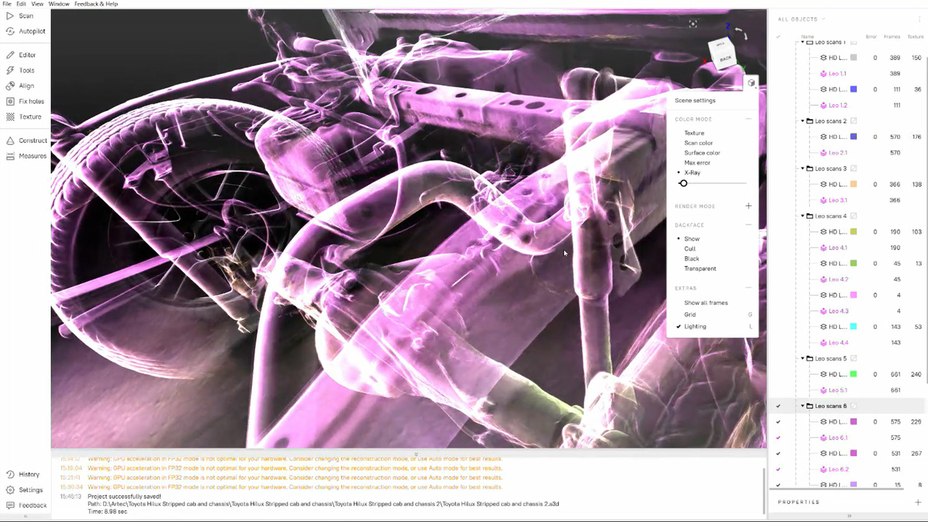

Artec Studio上のスクリーンショット:LeoによるHi-Luxの後部のスキャンデータのX線モードでの表示。画像は、A.B. Engineering社のご厚意により掲載

スキャンデータを繋ぎ合わせ、CAD用の高精度な3Dモデルを作成するまでには、データのノイズ除去、及び手作業による再計測に更にもう一週間の業務が発生していた。

車両から三千以上のターゲットを剥がして完全に取り除く作業には、(はずれくじを引いてしまった)業務班の一人が当たっていたが、残念なことに、内部トリムのパネル表面に糊を残したステッカーが数枚見つかり、そのパネルは使用不可となってしまった。

この業務での膨大な作業時間と労力を顧みて、Ikaは、当時の3Dスキャナでは業務班の仕事が大幅に遅くなることを認識した。

Artec Studio上のスクリーンショット:LeoによるHi-Luxの後部のスキャンデータのX線モードでの表示。画像は、A.B. Engineering社のご厚意により掲載

プロジェクトの納期に融通の利かない産業界においては、一日、一時間が大きな違いをもたらす。そのため、Ikaはこのプロジェクトの完了後、更に性能の良い3Dスキャナを熱心に探し始めた。

何週間もかかるスキャニングやターゲット、スプレーにお別れを

程なくして、IkaはArtec 3D社のホームページを見つけ、リバースエンジニアリングや法医学、医療やその他の用途で何年もの間、愛用されているプロフェッショナル用ハンドヘルド式3DスキャナであるArtec Leoへと目を向けた。

Leoは、高解像度でカラーの3Dスキャンデータをミリ単位以下の精度でキャプチャすることができ、タッチスクリーンディスプレイと内蔵バッテリーを共に備えた、完全にポータブルのスキャナであり、高FPSキャプチャ率、及び広範囲の視野をも持ち合わせている。

Toyota製の二〇二二年産Hi-Luxの最短時間でのスキャン

A.B. Engineering社のワークフローが、Leoの採用により如何に改善されたかを示す一例となるべく、最近の装甲設置プロジェクトの一つにおいて、Toyota製の二〇二二年産4ドアトラックであるHi-Luxの余分な装備を除いた状態の運転手台やシャシーのスキャンを行う必要が生じた。

Leoが手に入り、Ikaと業務班はこのToyota製の車両のキャプチャを開始した。ほんの二時間後、ターゲットの一つもスプレーのひと噴きも不要のまま、スキャニング作業は完了した。

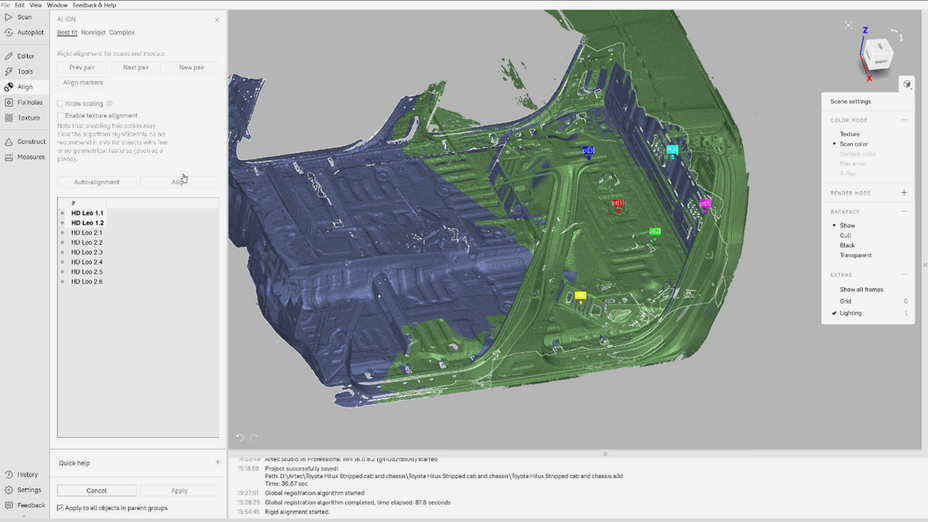

Artec Studio上のスクリーンショット:組み合わせられたLeoによるHi-Luxのスキャンデータ。画像は、A.B. Engineering社のご厚意により掲載

その後、Artec Studio上でのスキャンデータの処理、及びHi-Luxの防弾装備を設計するためにCADシステムへ送付するSTLファイルの作成に要した時間は、五時間のみであった。

以前のスキャナで同じ成果を得るための一週間に及ぶスキャニング作業と、更に一週間必要なデータ処理、それに加え、明らかに劣る完成データの品質と比べると、その違いは歴然としていた。

Ikaの言葉を借りると、「以前を振り返ると、Leoのお陰で業務は驚くほど高速化した。その上、取得できるデータもはるかにノイズが少なく、位置合わせにおける問題も起こらない」ということである。

Artec Studio上のスクリーンショット:LeoによるHi-Lux内部のスキャンデータのX線モードでの表示。画像は、A.B. Engineering社のご厚意により掲載

さらに、Ikaは、「我々の計測過程は、時間と質の両面で大幅に改善された。Leoは我々の成果品の質を劇的に変化させ、装甲設備の隙間を封じるために特に必要であった『あと数パーセント』の向上を実現させた。これは文字通り、救世主と言えるだろう」と続ける。

「車両は一台一台、個別に対応する必要がある」

防弾装備を行う車両に対しては、Ikaと業務班がそれぞれの取引先と、必要な防弾装備の程度、及び必須となる時間枠や二次的な車両の改良に関する取引先の思惑を考慮に入れながら協議する。

この後者に関して説明すると、通常の防弾仕様の設置により、車両の総重量は簡単に五百ポンド(二百三十キロ)から二千ポンド(九百キロ)増えることになる。このような増加に対応するため、特注の極めて丈夫なブレーキ、アクセル、トランスミッションや動力伝達装置が更に必要となる場合も生じる。

Artec Studio上では、LeoによるHi-Luxのスキャンデータの位置合わせも簡単に行うことができる。画像は、A.B. Engineering社のご厚意により掲載

「この『強化』により、車両は必然的にかなり重くなる」とIkaは語る。「このことは、最高級の防御性を維持したまま、防弾仕様を最軽量にするために最適化する、という目的を持つ我々にとっては更なる重圧となる」

Ikaは更に続けて、「現在はLeoがあるため、このような最高レベルの成果を挙げることも、はるかに速く、簡単に実現できる」と話す。

Artec Studioでは、数回クリックするだけでHi-Luxのスキャンデータの位置合わせが完了する。画像は、A.B. Engineering社のご厚意により掲載

実弾射撃範囲内で完成品の性能を試す

Ikaと業務班は、プロジェクトの規模や複雑さに関わらず、自身の業務にしっかり責任を持つよう仕事を行っており、Leoは一層の自信を持って業務に取り組む支えとなっている。最近証明された、業務班の装甲の品質がそれを物語る。

業務班の携わった車両のうちの一つである、防弾の重装備が施されたトラックが実弾発射試験施設へと持ち出され、様々な種類のあらゆる口径(最大〇.五)を持つ武器から八百発以上の銃弾が車両へ向けて発砲されたが、貫通した弾は全く無かった。

Artec Studio上のスクリーンショット:LeoによるHi-Luxの後部のスキャンデータのX線モードでの表示。画像は、A.B. Engineering社のご厚意により掲載

かたや、競合企業からの別の車両では、同様の武器からの集中射撃を受けた際、何百発もの銃弾が貫通した。これは、実際に発生した場合、車両の所有者の生存率がゼロパーセントとなる基準を遥かに上回る数であった。

Leoを片手に、どこへでも:防弾仕様の乗用車、トラック、バス、航空機

ここ何年もの間、A.B. Engineering社の経験豊富なエンジニアや技術者のチームは、形状の簡単なものから複雑なものまで、幅広い種類の車両や航空機、その他のオブジェクトへのあらゆる形の防弾仕様装備プロジェクトを成し遂げている。

「Leoは簡単に持ち運びできるため、次のプロジェクトの目的地へも、航空機に飛び乗ってどこへでも駆けつけることができる。現地に到着すれば、今では、以前よりも素早く作業を完了し、すべての取得したデータもノイズの無く、すぐに使える形でLeoのSDカードに保存できることを前提とした上で、業務を行うことができる」と、Ikaは語る。

CADシステムでの使用準備完了:LeoによるHi-Luxのスキャンデータの組み合わされた状態のArtec Studio 上でのスクリーンショット。画像は、A.B. Engineering社のご厚意により掲載

Ikaは更に、「世界中のどこの現場でも、ラップトップも不要でスキャナのみを準備すれば良いという点は、使用した上で気付く大きな利点であり、ターゲット無しでスキャンできることも、スキャン対象のオブジェクトへの準備が不要となるため、もう一つの大いなる恩恵である。このことにより、重大な問題にもつながる、スキャニング過程の痕跡も全く残らない」と続ける。

取引先からの依頼や委託も一年中、着実に舞い込むように

経営の面では、Leoのお陰でIkaのチームの競争力は大幅に向上した。今日では、Leoの利用により、3Dスキャニングが必要となる全てのプロジェクトに要する時間は、以前よりも二週間も短縮された。このことにより、企業は取引先に直接、以前よりも低価格を提示することができ、取引先からの依頼や委託も一年中着実に舞い込むようになっている。

Ikaは、「Leoを導入する前は、3Dスキャニングは、その所要時間のため、取引先へのすべてのコストの二、三割を占めていた。しかし、Leoであれば、全体の五~十パーセントに過ぎないため、場合によっては、我々が以前使用していた、品質の劣る3Dスキャニングを使っている競合企業よりも、請求価格を二十パーセントも下げることも可能である」と説明する。

ストーリーの背景で活躍するスキャナ

世界最高峰のポータブル3Dスキャナをお試しください。