L'azienda israeliana A.B. Engineering utilizza Artec Leo per creare veicoli blindati su misura

La sfida: scansionare in modo rapido e accurato veicoli in 3D al fine di riprodurli in modelli CAD precisi, necessari per creare armature personalizzate per una vasta gamma di auto, furgoni, camion e autobus, il tutto rispettando scadenze stringenti.

La soluzione: Artec Leo, Artec Studio, Dassault Systemes CATIA V5

I risultati: ora, con Artec Leo, in sole due ore un'auto, un furgone o un camion possono essere scansionati con precisione submillimetrica da capo a piedi. Non sono necessari spray o target. Cinque ore di elaborazione e le scansioni sono pronte per il CAD. Il precedente scanner 3D del cliente richiedeva spray, migliaia di target e un'intera settimana per scansionare questi veicoli, oltre a una settimana aggiuntiva per elaborare le scansioni per il CAD.

Perché Artec 3D? Leo è totalmente wireless e non richiede un computer, può essere quindi utilizzato per la scansione sul campo, anche con pochissimo preavviso. Facile per i principianti e al contempo pieno di funzionalità nelle mani degli ingegneri metrologici, Leo offre ai clienti il vantaggio di completare i loro progetti più velocemente e con maggiore precisione, riducendo così i costi e consentendo di svolgere il 200%-300% di lavoro in più senza alcun sacrificio in termini di qualità.

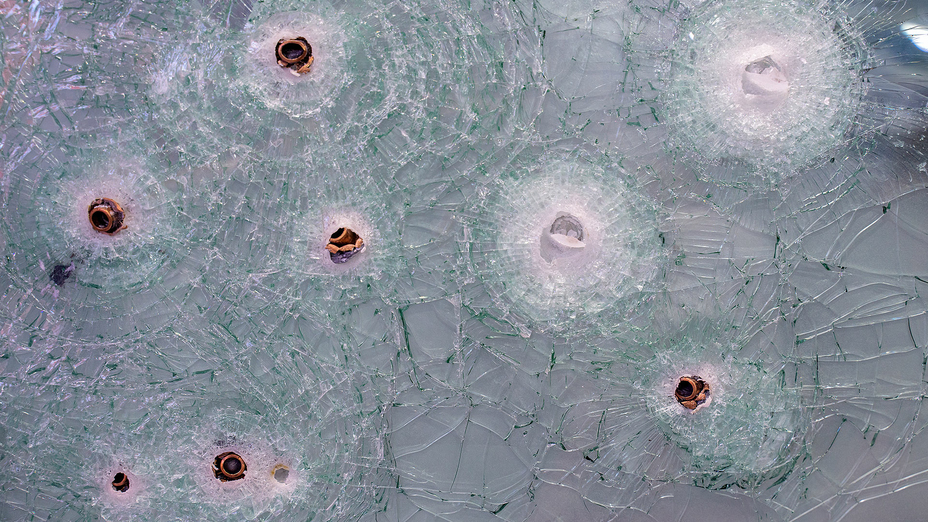

Mentre i bambini salivano sul minivan e i loro genitori giravano l'angolo, i due uomini armati li stavano già aspettando. Sbucando da dietro le auto parcheggiate, hanno puntato i loro AK-103 e aperto il fuoco, crivellando il veicolo in movimento con raffiche controllate di 3-4 colpi.

Ma l'autista non si è fermato. In pochi secondi le armi degli aggressori erano scariche e il minivan colpito dai proiettili abbandonava la scena con i finestrini frantumati ma intatti, e tutti gli occupanti all'interno scossi ma illesi.

Vetro antiproiettile.

Veicoli blindati: non solo per papi e presidenti

In tutto il mondo, dall'Ucraina al Medio Oriente e oltre, la necessità di veicoli blindati non è mai stata così grande. Non solo per militari, politici e ultra-ricchi, ma anche per le agenzie e i gruppi umanitari, per trasportare in sicurezza i loro passeggeri anche nelle aree più pericolose.

I migliori di questi veicoli antiproiettile sono sufficientemente blindati con vari materiali compositi, acciai e ceramiche, che possono fermare la maggior parte delle minacce balistiche, dai calibri 22 ai50, a seconda del livello di armatura scelto per ogni singolo veicolo.

L'obiettivo è ottenere la massima protezione con il minimo del peso aggiunto.

Un'armatura è come un abito realizzato su misura per il veicolo, anche se viene indossato all'interno. Deve adattarsi il più comodamente possibile per diverse ragioni.

Artec Leo scansiona in 3D il telaio di una Toyota Hi-Lux 2022. Immagine per gentile concessione di A.B. Engineering

A volte è necessario essere in grado di riposizionare le parti interne OEM nelle loro posizioni originali con modifiche minime, per ovvi motivi di costo. E, se richiesto, il veicolo deve sembrare poco appariscente alla persona (armata) al checkpoint che parla con il conducente.

Una volta apportate le modifiche, gli occupanti non dovrebbero percepire alcuna perdita di spazio all'interno. Infine, l'armatura dovrebbe essere invisibile dall'esterno, in modo che anche un occhio ben addestrato non riesca a distinguere tali auto, furgoni e autobus protetti dai veicoli ordinari e non modificati.

Tali richieste sono fatte dai clienti in modo personalizzato, auto per auto, con requisiti che indicano a quale distanza di visione il veicolo dovrebbe apparire una macchina come tante. Queste distanze possono variare da 50 metri fino al contatto ravvicinato, in piedi accanto al veicolo stesso.

Per affrontare un'impresa così impegnativa, il veicolo deve prima essere spogliato fino a far rimanere solo il suo telaio e i suoi elementi più elementari, e in seguito misurato nel modo più accurato possibile, ogni singolo millimetro quadrato.

Artec Leo scansiona in 3D il telaio di una Toyota Hi-Lux 2022. Immagine per gentile concessione di A.B. Engineering

Nelle fasi successive, tutti gli elementi dell'armatura personalizzata possono essere progettati in CAD e fabbricati in condizioni rigorose in modo che, una volta installati e le parti OEM rimesse a posto, non esistano spazi vuoti tra le armature, le porte e qualsiasi altra sezione potenzialmente vulnerabile del veicolo.

Se ciò non risultasse possibile, verrà creato un nuovo rivestimento interno personalizzato per imitare perfettamente il rivestimento interno OEM, ma con più spazio allocato per l'armatura.

È un processo che può richiedere da 1 a 2 mesi per un piccolo veicolo, come un camion Toyota J79, e oltre a 4 mesi per un SUV grande e complesso, ad esempio una Chevy Suburban.

Creare un'armatura con la scansione 3D

Uno di questi specialisti di blindature per veicoli, con una meritata reputazione nel settore, è la israeliana A.B. Engineering Ltd., una società di ingegneria meccanica che lavora con le principali aziende aerospaziali e di difesa dal 2012. Alla base del loro flusso di lavoro di armatura c'è la scansione 3D.

Secondo le parole del fondatore e CEO dell'azienda, Irakly (Ika) Baitish, "Davanti al compito di blindare un veicolo per proteggere i suoi occupanti, il motore, la trasmissione e altre parti essenziali per il funzionamento del veicolo, in modo che possa sfuggire dalla zona di pericolo, è assolutamente importante iniziare con misurazioni precise."

Esame di una scansione 3D dell'Hi-Lux sul display touchscreen di Leo. Immagine per gentile concessione di A.B. Engineering

Ecco perché abbiamo scelto la scansione 3D come nostro mezzo di misurazione preferito. Grazie ad essa possiamo ottenere le dimensioni esatte dell'intero veicolo, comprese le aree che sono normalmente difficili da misurare manualmente, come il firewall, ossia la sezione che separa il conducente dal vano motore.

Una volta elaborate le scansioni 3D del veicolo, esportano le scansioni nel loro sistema CAD, Dassault Systemes CATIA V5.

Dopo l'importazione, usano le scansioni come modelli di riferimento per la progettazione dei pannelli balistici, che verranno prodotti in seguito, e di altri componenti corazzati. Quindi li posizionano nella rappresentazione virtuale del veicolo, per garantire una protezione senza punti scoperti, da paraurti a paraurti, dopo l'installazione della corazza nelle settimane seguenti.

Trovare lo scanner 3D giusto

Ma non tutti gli scanner 3D sono uguali. In precedenza, Ika e il suo team usavano un noto scanner 3D portatile di fascia alta per il loro lavoro, uno che richiedeva un gran numero di target e abbondanti quantità di spray, oltre a un computer portatile, alcuni cavi e un alimentatore a 220V.

Un esempio di un tipico progetto all'epoca è stata la scansione della cabina e del telaio di una Skoda Kodiaq che aveva bisogno di blindatura.

Dopo aver applicato più di 3.000 adesivi e i volumi necessari di spray, ci sono volute due intere settimane per la scansione e i dati risultanti non erano puliti come quelli di cui avevano bisogno.

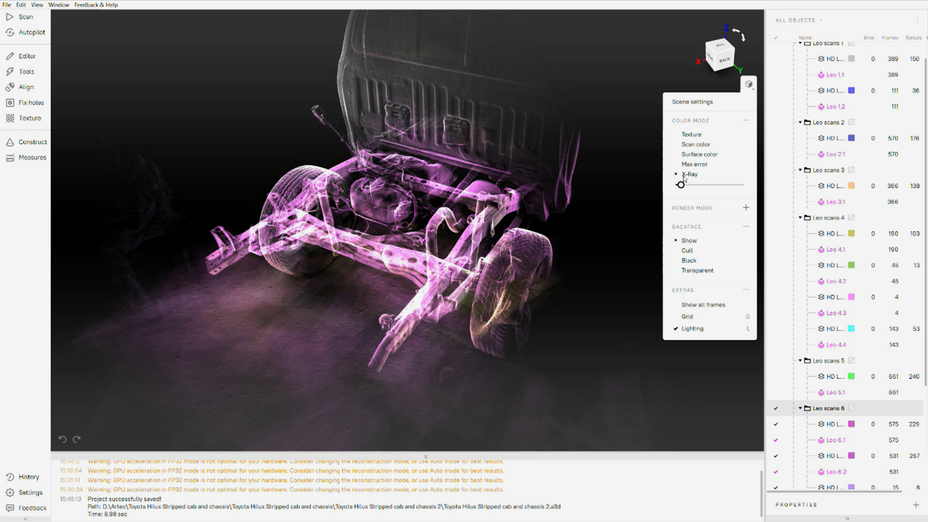

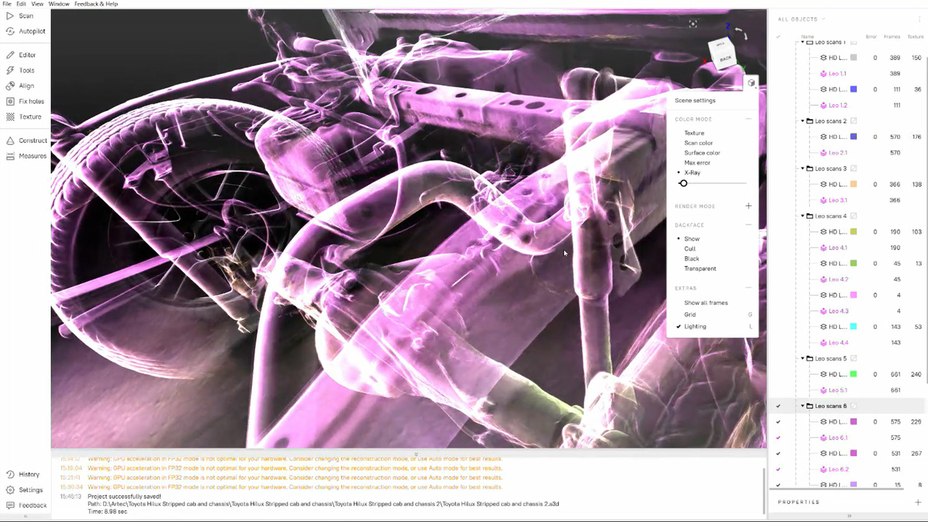

Schermata di Artec Studio: visualizzazione in modalità raggi X della scansione Leo della parte posteriore dell'Hi-Lux. Immagine per gentile concessione di A.B. Engineering

Prima che potessero assemblare le scansioni e creare un modello 3D altamente preciso per il CAD, è stata necessaria un'altra settimana di pulizia dei dati e diverse misurazioni aggiuntive manuali.

Uno dei membri della squadra (più sfortunati) è stato incaricato di staccare gli oltre 3.000 target dal veicolo e poi pulirlo. Sfortunatamente, alcuni degli adesivi hanno lasciato residui sui pannelli interni, rendendoli inutilizzabili.

Osservando l'eccessiva quantità di tempo e sforzi che tale operazione comportava, Ika ha capito che il loro scanner 3D stava seriamente rallentando il suo team.

Schermata di Artec Studio: visualizzazione in modalità raggi X della scansione Leo della parte posteriore dell'Hi-Lux. Immagine per gentile concessione di A.B. Engineering

In un settore in cui le scadenze dei progetti non sono flessibili, ogni giorno e ogni ora possono fare la differenza. Quindi, una volta terminato il progetto, Ika ha iniziato a cercare impazientemente uno scanner 3D migliore.

Addio, settimane di scansioni, target e spray

Presto ha trovato il sito Web di Artec 3D e si è concentrato su Artec Leo, uno scanner 3D portatile professionale amato dagli esperti di reverse engineering, medicina legale, assistenza sanitaria e altre applicazioni da molti anni.

Con le sue scansioni 3D a colori ad alta risoluzione di precisione submillimetrica, Leo presenta sia un display touchscreen che una batteria integrata, rendendolo portatile al 100%, con un'elevata velocità di acquisizione fps e un ampio campo visivo di scansione.

Scansionare una Toyota Hi-Lux 2022 alla velocità della luce

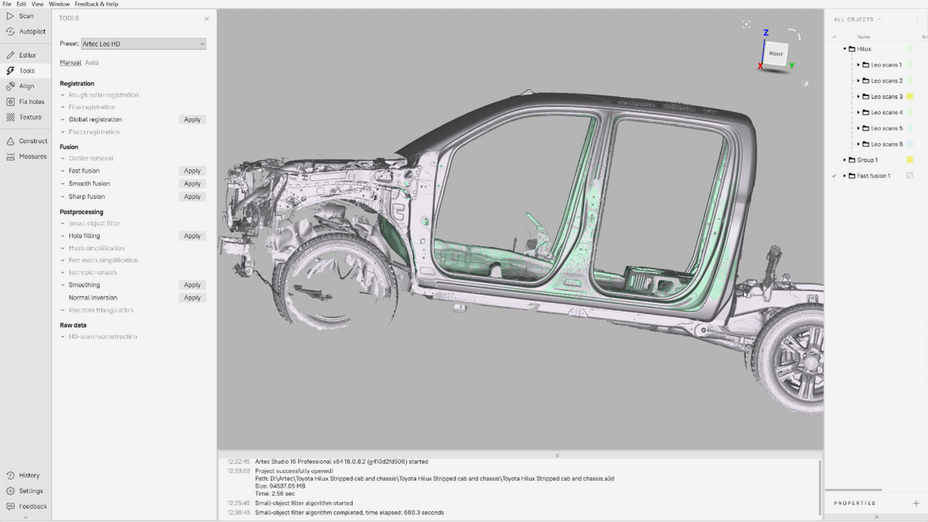

Per evidenziare un singolo esempio di come il flusso di lavoro di A.B. Engineering sia stato migliorato dall'adozione di Leo, uno dei loro recenti progetti di blindatura ha richiesto la scansione della cabina e del telaio di un camion a 4 porte Toyota Hi-Lux del 2022.

Impugnato Leo, Ika e il suo team si sono messi al lavoro per catturare la Toyota. Solo due ore dopo, senza dover applicare un singolo bersaglio o uno spruzzo di spray, avevano già portato a termine la scansione.

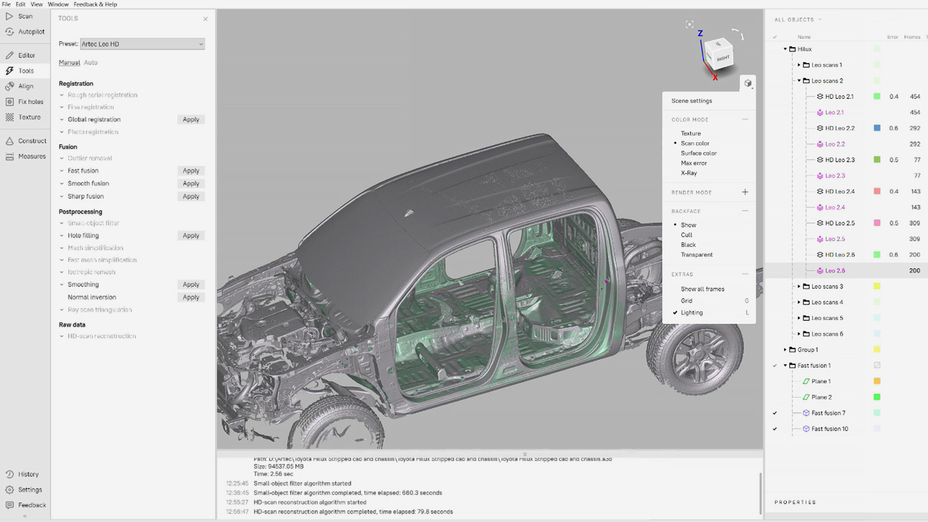

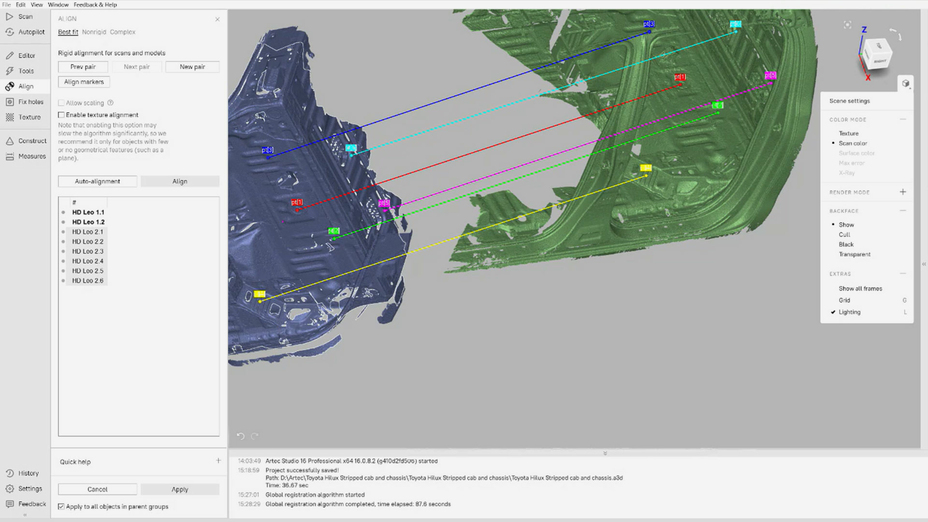

Screenshot di Artec Studio: scansioni dell'Hi-Lux fatte con Leo. Immagine per gentile concessione di A.B. Engineering

In seguito, ci sono volute solo cinque ore nel software Artec Studio per elaborare le scansioni e creare i file STL che sono stati inviati su CAD per progettare le armature dell'Hi-Lux.

Rispetto ai tempi imposti dallo scanner precedente, una settimana di scansione più un'altra settimana di elaborazione delle scansioni, per ottenere quasi gli stessi risultati con una qualità nettamente inferiore, la differenza è stata sorprendente.

Secondo le parole di Ika, "Ripensando a come lavoravamo una volta, Leo ci consente di operare molto più velocemente. E i dati che otteniamo con Leo sono molto più puliti, senza problemi di disallineamento."

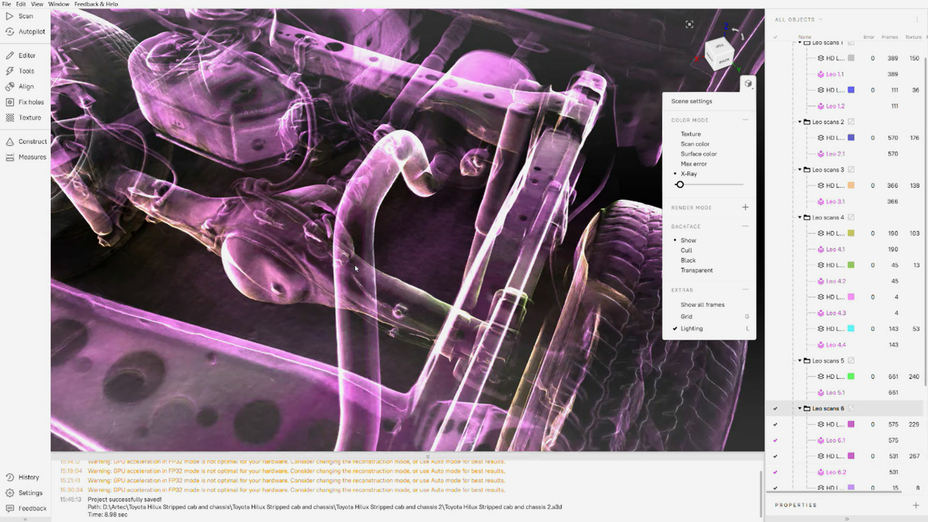

Schermata di Artec Studio: visualizzazione in modalità raggi X della scansione Leo dell'interno dell'Hi-Lux. Immagine per gentile concessione di A.B. Engineering

Ha continuato: "Il nostro processo di misurazione è notevolmente migliorato sia in termini di tempo che di qualità. Leo ha cambiato radicalmente la qualità della nostra produzione ingegneristica e la capacità di ottenere quel tocco in più necessario per colmare le lacune balistiche, che possono fare la differenza tra la vita e la morte."

"Ogni veicolo richiede un approccio personalizzato"

Per ogni veicolo corazzato, Ika e il suo team si consultano con il cliente, tenendo conto del grado di protezione balistica necessario, dell'uso previsto del veicolo, nonché delle aspettative in termini di tempi e aggiornamenti secondari del veicolo richiesti.

Considerando quest'ultimo, un tipico lavoro di armatura può facilmente aggiungere 500-2000 libbre (230-900 kg) al peso totale di un veicolo. Per supportare un tale aumento di peso, bisogna a volte installare nuovi freni, assali e trasmissioni speciali.

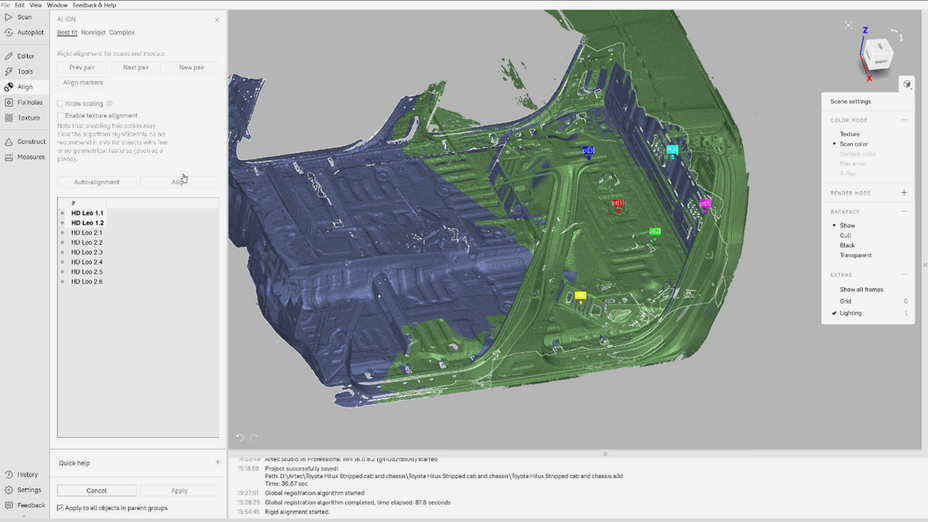

Il semplice allineamento delle scansioni di Leo dell'Hi-Lux in Artec Studio. Immagine per gentile concessione di A.B. Engineering

"Dal momento che il ‘rinforzo’ del veicolo comporta un aumento di peso", ha detto Ika, "abbiamo anche la responsabilità di ottimizzare la corazza per ottenere il peso minore con il maggiore grado di copertura difensiva."

Ora che abbiamo Leo, raggiungere questo tipo di risultato è molto più veloce e più facile."

In pochi clic, le scansioni dell'Hi-Lux vengono allineate in Artec Studio. Immagine per gentile concessione di A.B. Engineering

Testare la corazza: la prova del fuoco

Ika e il suo team sono fermamente convinti della qualità del loro lavoro, indipendentemente dalle dimensioni o dalla complessità del progetto, e Leo è la garanzia della loro sicurezza. Una recente dimostrazione della qualità delle loro armature parla da sé.

Uno dei loro veicoli, un pesante camion corazzato, è stato portato in una struttura per una prova del fuoco, dove più di 800 proiettili di tutti i calibri (fino a .50) di una varietà di armi sono stati sparati contro il veicolo, senza che nessun proiettile penetrasse.

La modalità a raggi X di Artec Studio delle scansioni di Leo della parte posteriore dell'Hi-Lux. Immagine per gentile concessione di A.B. Engineering

Un altro veicolo corazzato di un'azienda concorrente è stato sottoposto a una simile raffica di proiettili dalle stesse armi. Ha subito centinaia di penetrazioni, ben oltre il punto in cui, in una situazione reale, gli occupanti non avrebbero avuto nessuna possibilità di sopravvivere.

Viaggia al sicuro con Leo: auto, camion, autobus e aerei blindati

Per anni, il team di ingegneri e tecnici esperti di A.B. Engineering ha realizzato un ampio spettro di progetti di blindatura, da semplici a complessi, per un'ampia varietà di veicoli, aerei e altri oggetti.

Poiché Leo è perfettamente portatile, saliamo su un aereo e voliamo ovunque ce lo richieda il nostro prossimo progetto. Una volta arrivati, sappiamo che finiremo velocemente, e tutti i dati saranno sulla scheda SD di Leo, puliti e pronti all'elaborazione", ha detto Ika.

Pronto per il CAD: screenshot di Artec Studio delle scansioni Leo combinate dell'Hi-Lux. Immagine per gentile concessione di A.B. Engineering

"La possibilità di portare un solo scanner in qualsiasi parte del mondo, senza nemmeno un laptop, è un enorme vantaggio. Anche l'opzione di scansionare senza target è un enorme vantaggio, dal momento che non abbiamo bisogno di preparare l'oggetto che stiamo scansionando. E questo significa anche che non lasciamo tracce del processo di scansione, che a volte può essere critico."

Un flusso costante di clienti e referral tutto l'anno

Dal punto di vista del business, Leo ha permesso a Ika e al suo team di essere molto più competitivi. Oggi, con Leo in mano, ogni progetto che include la scansione 3D richiede 2 settimane di tempo di progettazione in meno rispetto a prima. Ciò consente all'azienda di offrire prezzi più bassi ai propri clienti, con un conseguente flusso costante di clienti e referral tutto l'anno.

Ika ha spiegato: "Prima di adottare Leo, la scansione 3D occupava il 20-30% del costo totale pagato dal cliente, a causa di tutto il tempo richiesto. Grazie a Leo, la scansione è solo dal 5 al 10 percento del costo del progetto. Quindi, in alcuni casi, siamo in grado di far pagare il 20% in meno rispetto a un concorrente che utilizza uno scanner 3D meno avanzato, come quello che avevamo."

Gli scanner dietro alla storia

Prova i migliori scanner 3D a livello mondiale.