Un workflow de l’esquisse à la CAO réduit de plusieurs semaines à quelques heures grâce au scan 3D d’Artec

Problématique : Développer à partir de conceptions de produits existantes sans avoir accès aux données CAO d’origine, qu’elles aient été perdues, abîmées ou qu’elles ne soient tout simplement pas disponibles dans un format numérique.

Solution : Artec Leo, Artec Space Spider, Artec Studio, Geomagic Design X

Résultat : Des modèles 3D de meubles qui présentent tous les détails indispensables à la construction de surfaces et à la création de nouvelles pièces qui s’intègrent dans des assemblages. Par exemple, la numérisation de la tringlerie d’un fauteuil inclinable dans chacune de ses différentes positions a permis au géant américain de l’ameublement Kimball de développer des pièces qui s’insèrent dans un autre mécanisme, et ce en moins de 24 heures, alors qu’il fallait auparavant deux semaines pour y parvenir.

Pourquoi Artec 3D ? : Le passage d’un scanner 3D monté sur un bras robotisé à Artec Leo, un appareil sans fil tout-en-un, apporte une plus grande flexibilité et un retour d’information en temps réel, de sorte que les utilisateurs peuvent capturer tous les détails essentiels en un seul scan. Pour une précision optimale, l’entreprise peut également numériser avec Artec Space Spider, fusionner les données avec les scans de Leo dans Artec Studio, les convertir en CAO dans Design X, et les itérer ou les imprimer en 3D.

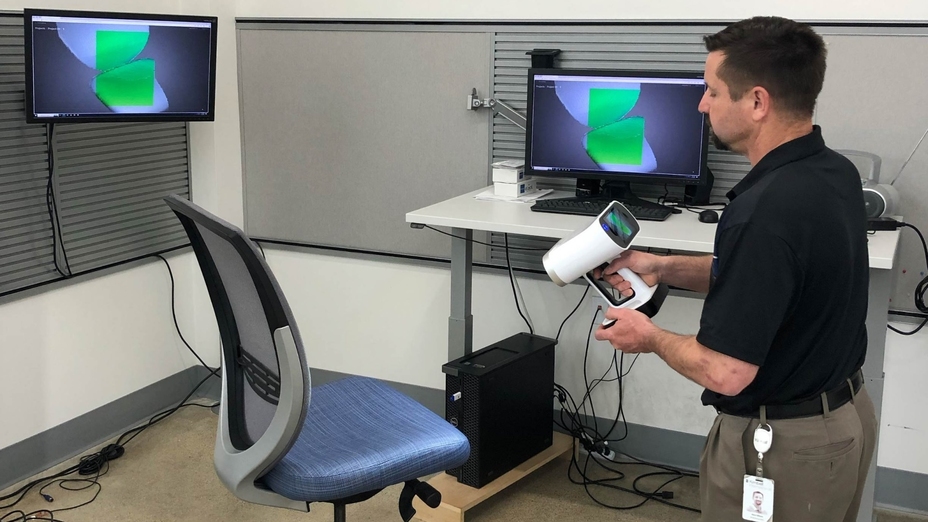

Alex MIsna de Kimball International, en cours de scan avec Artec Leo. Avec l’aimable autorisation de Kimball International

C’est une question bien connue des ingénieurs de tous les secteurs, mais elle reste très importante : comment faire de la rétro-ingénierie lorsqu’on ne dispose pas des données de conception CAO d’origine ?

Il s’agit d’un problème particulier dans le cas des pièces anciennes, dont certaines sont antérieures à la modélisation 3D, c’est-à-dire qu’elles ont été esquissées sur du papier susceptible d’être gribouillé ou carrément perdu. Alors que la mondialisation ne cesse de rendre le monde plus petit, les fabricants ont également externalisé la production de nombreuses pièces, de sorte que le partage transparent de la conception devient une nécessité.

Pour Kimball International, fabricant de mobilier pour les bureaux, les établissements de santé, les écoles et l’hôtellerie, ces défis se sont récemment conjugués, au risque de retarder le lancement d’un produit.

Lors de la conception d’un fauteuil inclinable destiné à un usage médical, l’entreprise a constaté qu’elle devait adapter des pièces à un ensemble de leviers inclinables en acier créé par une autre entreprise. L’équipe devait donc avoir accès aux fichiers de conception du mécanisme et, même si le fournisseur était disposé à les partager, il ne s’agissait que d’un plan au format PDF, et non des données de conception 3D nécessaires à l’itération à grande vitesse.

Numériser précisément le mécanisme sans retarder le lancement du produit nécessitait une précision, une rapidité et une flexibilité de haut niveau. Leur matériel existant ne suffisant pas pour accomplir cette tâche, l’équipe s’est tournée vers l’Artec Leo et l’Artec Space Spider, un investissement qu’elle a rapidement rentabilisé.

Des délais plus courts grâce à Leo

Lorsque Kimball International s’est lancée pour la première fois dans le scan 3D, son objectif était de capturer des produits sans utiliser de marqueurs, dont la mise en place est coûteuse et fastidieuse. L’équipe a donc adopté un scanner laser monté sur un bras robotisé. Certes, les données capturées étaient exploitables, mais la base statique du système limitait les mouvements et le rendait horriblement lent.

Le siège de Kimball International à Jasper, dans l’Indiana. Avec l’aimable autorisation de Kimball International

Lorsque l’équipe a découvert l’Artec Leo, un scanner sans fil capable de capturer jusqu’à 35 millions de points de données par seconde, elle a immédiatement contacté Digitize Designs pour changer d'appareil.

Depuis lors, l’équipe de Kimball International a toujours pu répondre à ses besoins en matière de numérisation grâce au scan 3D d’Artec, et elle a déplacé l’utilisation du scanner monté sur bras pour le contrôle qualité. Plus qu’une simple amélioration de la vitesse, le suivi et le retour d’information avancés de Leo ont été essentiels pour réaliser des gains d’efficacité, le fauteuil médical ayant été capturé et modélisé intégralement en moins de 24 heures.

« Ce que nous apprécions vraiment dans Leo, c’est sa capacité à reconnaître les caractéristiques en cas de dérapage, explique Alex Mlsna, responsable des services technologiques de Kimball International. Comme il est sans fil, il est possible de se déplacer et de voir ce que l’on numérise en temps réel. Il est même possible de l’associer à une adresse IP, ce qui permet de voir l’affichage de Leo sur des écrans plus grands. »

« Au départ, nous avions eu quatre réunions de démonstration, nous étions donc très exigeants. Mais dès que nous avons vu l’Artec Leo, il a largement battu ses trois principaux concurrents sur le marché. »

Le mécanisme d’inclinaison du fauteuil que Kimball International a scanné en 3D. Avec l’aimable autorisation de Kimball International

Les installations de Kimball International dans l’Indiana, aux États-Unis, sont également équipées d’une myriade d’autres technologies de pointe, et ce n’était donc qu’une question de temps avant que l’on ne parle de numérisation et d’impression 3D des produits finis.

Pour cela, l’équipe de conception savait qu’elle aurait besoin de données capturées avec la plus grande précision possible. C’est pourquoi elle s’est également équipée de l’Artec Space Spider : un appareil de qualité métrologique d’une précision de 0,05 mm qui lui a permis de capturer des ensembles de données encore plus détaillés et à plus haute résolution, parfaits pour la modélisation 3D et le frittage sélectif par laser (SLS) ou l’impression 3D par jet de liant.

Ce qui était au départ l’impression 3D de cales étalons, de montages et d’outils de rechange est rapidement devenu un élément central des activités de Kimball International dans ses ateliers. En fait, de nombreux prototypes sont désormais imprimés en 3D pour des tests de durabilité et de structure, et cette même technologie est utilisée pour créer pas moins de 28 pièces de produits finis vendus aux clients.

« Nous savions que nous avions besoin d’un appareil capable de capturer des images à une résolution encore plus élevée et d’obtenir les moindres détails, c’est pourquoi nous avons opté pour un Space Spider, explique M. MIsna. Il s’est avéré très utile car nous numérisons de nombreuses pièces réelles, les modifions et les produisons ensuite sur nos machines 3D. « En fait, il n’y a pas grand-chose que nous ne puissions imprimer en 3D. En tout cas, rien de ce que j’ai scanné en 3D. »

Du scan à la CAO

Qu’elle ait utilisé le Leo ou capturé un objet avec le Space Spider, l’équipe de Kimball International commence son workflow de traitement des scans par l’enregistrement global, une étape effectuée en un seul clic dans Artec Studio. Lorsque les scans proviennent des deux appareils, ce processus permet de les fusionner pour obtenir des maillages incroyablement détaillés, réalisés à partir des données de la plus haute résolution disponible.

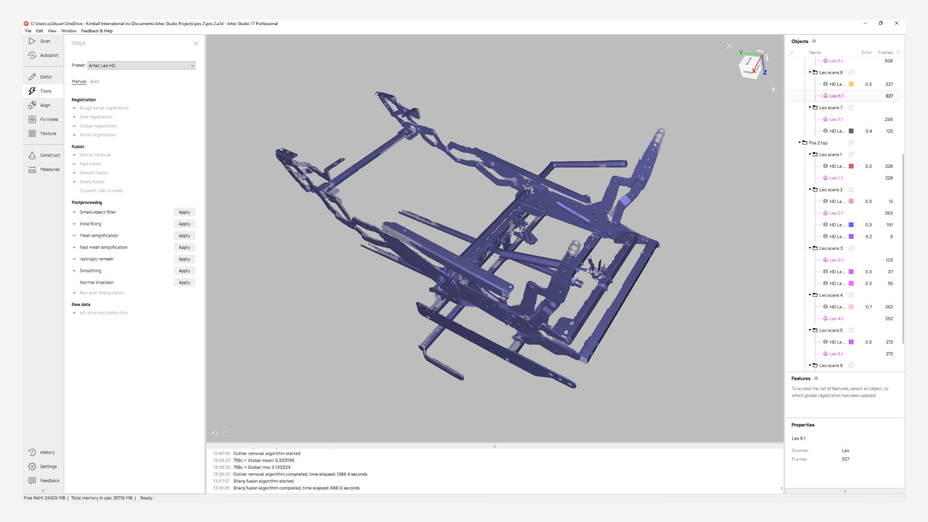

Scan d’un fauteuil médical inclinable de Kimball dans Artec Studio. Avec l’aimable autorisation de Kimball International

Pour affiner ces ensembles de données 3D, M. Mlsna explique qu’il utilisait auparavant l’Autopilote intuitif d’Artec Studio, qui choisit automatiquement les meilleurs algorithmes de traitement des données. À mesure de sa maîtrise des fonctionnalités du logiciel, il traite de plus en plus les données manuellement, mais le nettoyage nécessaire étant très minime, il lui suffit généralement d’envoyer les maillages directement à Geomagic Design X.

Les outils de surfaçage automatique de ce programme avancé de rétro-ingénierie lui permettent ensuite de créer des modèles CAO basés sur des caractéristiques et (si nécessaire) d’exporter des fichiers STL pour l’impression 3D. Alors qu’Alex Mlsna utilisait Design X auparavant, il a été agréablement surpris par la facilité avec laquelle il pouvait intégrer le scan 3D d’Artec dans ce workflow, et l’accélérer, réduisant ainsi le temps de modélisation 3D de 60 %.

« Artec Studio fait un très bon travail de post-traitement et prépare le maillage pour les outils de surfaçage, déclare M. Mlsna. Avant, je devais souvent nettoyer des éléments [avant l’exportation], mais maintenant ce n’est plus le cas, ce qui est un véritable compliment pour le travail d’Artec. »

Prochaine étape : la modélisation des cellules de fabrication ?

Après le développement, la fabrication et le lancement sur le marché de son fauteuil médicalisé inclinable, quelle est la prochaine étape pour le workflow de numérisation de Kimball, désormais axé sur la numérisation 3D ?

Le fauteuil médicalisé inclinable de Kimball, une fois terminé. Avec l’aimable autorisation de Kimball International

Le travail de numérisation des produits de l’entreprise continue à se développer, avec des représentations 3D réalistes qui figurent désormais dans ses documents de marketing, mais Kimball envisage également de se lancer dans un nouveau domaine : la conception de cellules de travail. Ce processus repose encore souvent sur des schémas CAO en 2D, qui ne permettent pas d’évaluer l’ergonomie, mais M. Mlsna pense qu’il s’agit d'un nouveau domaine d’activité pour son entreprise.

« Nous n’en sommes pas encore là, nous pourrions nous développer dans ce secteur, mais dans l’ensemble, le scan 3D d’Artec nous a été d’une grande utilité du point de vue de la production, car nous avons dépassé le stade de la simple numérisation, conclut M. Mlsna. « Nous sommes maintenant en mesure d’aider l’ingénierie produit avec des éléments inexistants du point de vue fichiers CAO. C’est de la véritable rétro-ingénierie. »

Scanners derrière l'histoire

Essayez les meilleurs scanners 3D au monde.