La digitalización hace que la reparación de camiones sea menos arriesgada y 10 veces más eficiente

Desafío: Para reparar el bastidor de los camiones necesitas placas de acero reforzadas y personalizadas. Sin planos CAD, estas tienen que ser dimensionados con herramientas de medición en un proceso laborioso y lento que no garantiza la precisión.

Solución: Artec Leo, Artec Studio, Geomagic Design X.

Resultado: Usando el Artec Leo, Yuyao Jiu Jiu Auto Repair ahora es capaz de escanear con precisión el bastidor de los camiones mientras mide todos los agujeros dentro de ellos, sin necesidad de ningún espray mate ni targets. Luego, la empresa realiza la ingeniería inversa de un plano paramétrico en 2D en Artec Studio y Geomagic Design X, antes de exportarlo a una máquina láser para el corte de una placa de reparación personalizada.

¿Por qué Artec 3D? Como es 100% inalámbrico, el Artec Leo es lo suficientemente compacto como para usarlo sin mayor esfuerzo en un taller de mantenimiento. También es fácil de aprender para los principiantes, con una pantalla táctil para el seguimiento del progreso, y cuenta con una velocidad de captura que hace que la recopilación de los datos clave sea diez veces más rápida.

Camiones ocupados haciendo fila.

Desde que entraron en producción en masa a principios del siglo XX, los automóviles han sido esenciales para nuestro transporte diario, y los camiones son ahora una parte indispensable del transporte marítimo moderno y el desarrollo social.

En noviembre de 2022, China tenía 7,5 millones de camiones certificados y más de 20 millones de camioneros, lo que representa tres cuartas partes del tráfico de mercancías y un tercio de todo lo que circula por las carreteras de China.

Sin embargo, esta proliferación de tráfico de camiones ha traído consigo pérdidas humanas y económicas. Los accidentes de camiones son más probables y tienen consecuencias aún peores que los accidentes automovilísticos ordinarios, debido a sus cargas pesadas y puntos ciegos. Con esto en mente, la mejor manera de evitar la pérdida de vidas es evitar que ocurran tales accidentes.

Cualquiera que entienda la estructura general del camión sabe lo importante que es la viga o el «bastidor» del camión para la seguridad del vehículo. Para los no iniciados, estas vigas se montan en las ruedas cerca de los ejes delantero y trasero de la suspensión de un camión, y soportan casi todo su peso acumulado.

Hechas en su mayoría de chapado de alta resistencia, estas vigas se integran en formaciones verticales y horizontales para crear una estructura de acero conectada a través de remaches. Cuando se implementan correctamente, hacen que los camiones sean lo suficientemente fuertes como para resistir la carga o los impactos de las ruedas, y tienden a no deformarse ni dañarse a menos que se vean involucrados en un accidente.

En los casos en que las vigas se deformen, debido a volcamientos, cargas desbalanceadas o falta de mantenimiento, el camión deberá enviarse a un taller para su corrección, refuerzo o reemplazo del bastidor.

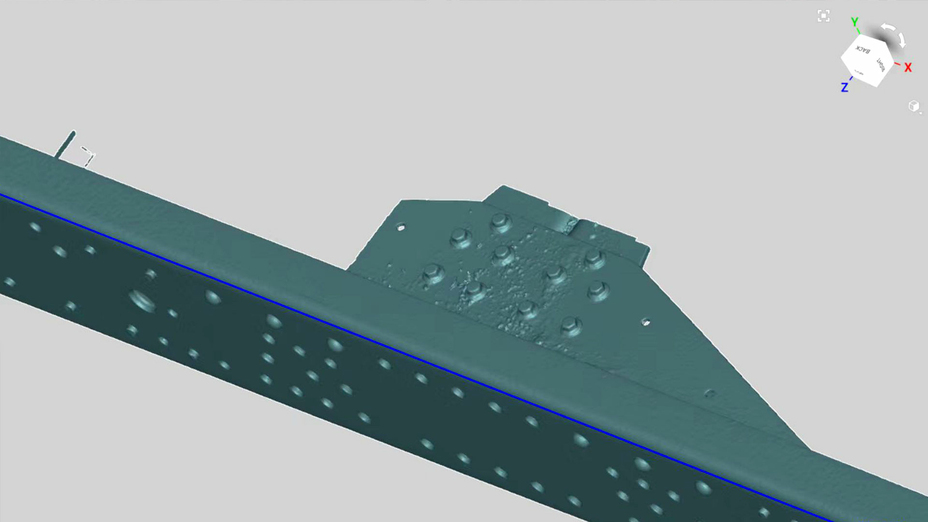

Bastidor de camión.

La empresa china Yuyao Jiu Jiu Auto Repair se especializa en la producción de piezas y carrocerías de repuesto para automóviles y, hasta la fecha, ha reparado más de 2.100 camiones.

Como las vigas longitudinales y transversales de los camiones se mantienen unidas principalmente mediante remaches, los mecánicos de Jiu Jiu pueden enderezar cualquier deformidad con una prensa hidráulica. Debido a la fatiga y fractura del metal, también es necesario agregar placas de acero de alta resistencia tanto al interior como al exterior de las vigas, para hacerlas más fuertes y seguras.

Todo esto requiere cortar, soldar y remachar, para mantener las piezas personalizadas en su lugar. Sin embargo, ni Jiu Jiu ni su clientela tienen acceso a los datos CAD originales de las piezas de camiones. La forma tradicional de realizar ingeniería inversa a partir de ellos es calcular la posición de los orificios de remache con herramientas auxiliares, antes de perforar cientos de orificios en una placa personalizada con un taladro basculante.

Pero dado que estas enormes vigas tienen muchos agujeros de diferentes tamaños, la placa reforzada puede tener hasta una docena de metros de largo. Todo el proceso es laborioso, requiere mucho tiempo y no garantiza la precisión. Además, si las posiciones de los orificios se miden incorrectamente y necesitan ajustes, esto prolonga aún más la duración de los tiempos de reparación.

Un Artec Leo se utiliza para escanear en 3D el chasis de un camión (Cortesía de FLD-TECH, Ningbo).

Al enterarse de la tecnología de escaneo de Artec 3D, el equipo de liderazgo de la compañía recientemente comenzó a experimentar con su uso para recopilar datos de reparación de vigas, y se acercó al partner de Artec 3D, certificado Gold, FLD-TECH en Ningbo, China, para obtener más información.

Dadas las condiciones y los requisitos de datos de su aplicación, los ingenieros de FLD-TECH recomendaron el Artec Leo como la mejor solución. Una vez en el sitio, el dispositivo inalámbrico impulsado por IA demostró ser capaz de escanear chasis completos en media hora, sin necesidad de preparación adicional ni de un ordenador portátil.

Los ingenieros sólo necesitaban dirigir el escáner y asegurarse de que habían capturado todo el chasis utilizando su pantalla táctil integrada, en un proceso que proporcionó un aumento significativo de su eficiencia.

Luego, los datos se enviaron desde el escáner a Artec Studio, donde se pudo generar un modelo 3D completo que incluía información muy precisa sobre todos los agujeros de la viga. Intuitivo y fácil de usar. El programa cuenta con un piloto automático que acelera el procesamiento de datos, seleccionando el algoritmo más eficaz para un proyecto determinado en función de unas pocas entradas.

El exclusivo motor neuronal de IA de Artec Studio también permite la captura de objetos delgados con bordes afilados en alta resolución, de una manera que hizo que la ingeniería inversa fuera muy sencilla para el equipo de Jiu Jiu.

Procesamiento en Artec Studio: datos de vigas de camiones recopilados con el Artec Leo (I).

Procesamiento en Artec Studio: datos de vigas de camiones recopilados por el Artec Leo (II)

Procesamiento en Artec Studio: datos de vigas de camiones recopilados por el Artec Leo (III)

Después de procesarlos en Artec Studio, los datos podrían exportarse a Geomagic Design X para realizar la ingeniería inversa de un modelo paramétrico y la generación de planos paramétricos en 2D.

Un modelo paramétrico generado utilizando un modelo de ingeniería inversa en Geomagic Design X

En el último paso del proceso, los ingenieros exportaron su modelo paramétrico a una máquina láser, con la que pudieron cortar agujeros en una placa de acero personalizada de forma automática.

Después de haber pasado por todo el proceso, se dice que Jiu Jiu está muy satisfecho, ya que requiere menos mano de obra y produce agujeros más precisos que antes. Durante el remachado, comprobó que todos los agujeros coincidían perfectamente, lo que significa que tampoco había costes de reelaboración ni de mantenimiento.

Placa de acero reforzada después de la instalación (exterior). Imagen cortesía de Jiu Jiu.

Placa de acero reforzada después de la instalación (interior). Imagen cortesía de Jiu Jiu.

«El Artec Leo ha mejorado enormemente nuestra eficiencia en la reparación, y estamos tratando de expandir su uso en otras aplicaciones para ayudar con otros negocios», dijo Wu Fuqiang, fundador de Jiu Jiu. «En la fabricación, especialmente en el campo de la ingeniería inversa, Artec 3D ayuda a sus clientes a alcanzar sus objetivos esperados con sus soluciones integrales, fáciles de usar y de calidad».

Escáneres detrás de la historia

Prueba los escáneres 3D líderes en el mundo.