Los escáneres 3D de Artec ayudan a crear aparatos ortopédicos personalizados

El objetivo: utilizar escáneres 3D portátiles y altamente precisos para escanear rápidamente a los pacientes a partir de 360 grados, y luego usar estos escáneres para crear llaves personalizadas de los más altos estándares.

Herramientas utilizadas: Artec Eva Lite, Artec Studio

Recientemente visitamos uno de nuestros socios OEM especializados en el campo de la ortopedia y las prótesis (O&P), una compañía francesa llamda Orten. Esta compañía es uno de los líderes en el suministro de servicios O&P y soluciones completas a doctores alrededor del mundo. El objetivo de nuestra visita era entender de una mejor manera la forma en la que ellos trabajan y oir las sugerencias y las ideas acerca de cómo podemos mejorar nuestros escáners.

Nos mostraron sus instalaciones, nos ecplicaron cómo funciona su línea de producción y nos ilustraron cómo Artec les ayuda en su trabajo diario.

El proceso

- Un paciente va a la clínica y es detrminado que necesita un sujetador correctivo en la esplalda.

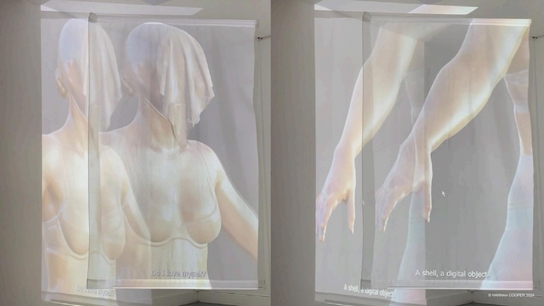

- Se le solicita al paciente pararse en una estructura especial conformada por una barra metálica mientras que un practicante médico ajusta los ángulos de su cuerpo para asegurarse de que el escáner capture la infromación requerida para la elaboración del sujetador correctivo.

- Se escanea el torso del paciente (360 grados). Se emplea el escáner L para el torso o el cuerpo completo y el MH para todas las demás partes del cuerpo.

- El escaneo completado se importa a Ortenfile (un software desarrollado por Orten de manera específica para la insdustria O&P).

- Se crea un molde 3D que es fresado con la ayuda del OrtenMill software.

- Inicia el fresamiento. El molde de un torso toma de 8 a 10 minutos para ser fresado.

- Se recibe el molde.

- Se toma una lámina de plástico y se sitúa en el horno durante unos pocos minutos.

- El moldeable plástico se toma y se envuelve alrededor del molde del torso.

- Se hacen unos ajustes al sujetador correctivo en el estudio de “diseño”.

- Se obtiene el resultado.

Retos

Después de nuestro tour, aun teníamos muchas preguntas, así que nos sentamos con nuestros amables anfitriones para hablar un poco más acerca de sus pacientes, la insustria y los retos que enfrentan.

Nuestros amigos de Orten nos contaron que hay algunas ocaciones excepcionales en las que es difícil escanear a una persona. Por ejemplo, cuando el paciente está en cama pero necesita un escaneo de cuerpo completo. En dichos casos ellos usan un colchón especial de vacío. El paciente es acostado en el colchón y el aire es sacado del mismo. Esto deja la forma de la espalda del paciente impresa en el colchón. Ellos escanean el “frente” del paciente, lo sacan del colchón y escanean la huella dejada en éste. Después, ellos combinan los dos escaneos. Es un proceso engorroso, pero hay pocas alternativas.

Orten también desarrolló su propio escáner de cuerpo completo. Este equipo es costoso (€60000) pero es apropiado en ciertos casos.

El problema de su propio escáner es que el paciente tiene que poder quedarse parado sin moverse y que las barras correctivas que nos mostraton al principio de nuestro tour generan una sombra que cae en el cuerpo del paciente, lo cual, distorciona el escaneo. Adicionalmente, esta cabina es grande y no puede ser transportada, así que los pacientes no pueden ser escaneados en sus habitaciones en los hospitales y clínicas, las cuales tendrían que ser rediseñadas para alojar el equipo en cuestión.

Lo viejo vs. lo nuevo

Nos llamó la atención lo avanzados que son en Ortec respecto de la tecnología y lo abiertos que estaban hacia las nuevas tecnologías. Les preguntamos cómo se hacían las cosas en el pasado y por qué decidieron integrar los escáners de Artec a su trabajo diario.

Anteriormente, cuando un médico ortopédico necesitaba un sujetador correctivo hecho especialmente para un paciente, él y su equipo debían realizar una gran cantidad de trabajo y gastar mucho tiempo y dinero. El paciente sería cubierto con yeso y debía permanecer sentado mientras esperaba que éste se secara. Luego era cortado y el molde sería enviado a un molino tradiciónal para elaborar los sujetadores hechos a la medida. El productor recibiría el yeso y lo mediría a mano. Luego produciría el sujetador y lo enviaría de vuelta al médico para una prueba, esperando que le quedara al paciente.

Había muchas dificultades con este proceso.

- El paciente estaba incómodo mientras el yeso se secaba.

- Si el paciente se movía mucho, el yeso se secaba incorrectamente.

- El costo del envío del molde al productor era algo y el tiempo que tomaba en llegar a su destino a;adía días al proceso.

- Los moldes de yeso frecuentemente se rompían o deformaban durante el envío.

- Medir cuerpos “orgánicos” a mano es muy difícil y los resultados, en muchas ocaciones, eran menos que perfectos.

- A menudo, cuando los médicos recibían el producto final en su oficina, éste no se ajustaba correctamente y el proceso debía empezar nuevamente de cero.

Los escáners de Artec tienen muchas ventajas respecto de la forma en la que se hacían las cosas antes y respecto de otros escáners en el mercado.

- No hay yesos, los cuales son caros, requieren de mucho tiempo y generan desorden.

- No se requiere usar costosos servicios de envío.

- Las medidas para el productor son precisas porque han recibido un escaneo justo del cuerpo del paciente.

- La tecnología es accequible. No requiere de marcadores y no es afectado por elementos metálicos en la habitación.

- Los escáners son fáciles de usar y es fácil enseñar a usarlos, así que no hay necesidad de incluir en el equipo técnicos especializados. Un asistente médico o una enfermera puede usar el escáner.

En términos generales, fue una gran visita. Nosotros en Artec queremos darle las gracias a Orten por darnos una gran bienvenida y prometemos pernsar acerca de cómo podemos implementar sus sugerencias y hacer nuestra tecnología aun más útil en la industria O&P.

Escáneres detrás de la historia

Prueba los escáneres 3D líderes en el mundo.