リバースエンジニアリングとは何ですか?

リバースエンジニアリングとは、物理的な部品を分解して測定し、その設計や作動の仕組み、製造方法を解明するプロセスのことです。リバースエンジニアリングは、巨大な航空母艦から建築物、そしてスイス製時計の小型連動ギアまで、あらゆる物に対して行われるものです。

前置き

従来の「1から始める」スタイルで製品の設計を行うワークフローとは対照的に、リバースエンジニアリングでは既存の機械やコンポーネントから作業を始め、そこから逆方向に作業を進めます。物理的またはデジタル的にその製品を分解するための段階を踏んで、パーツごとまたはレイヤーごとに分解していきます。

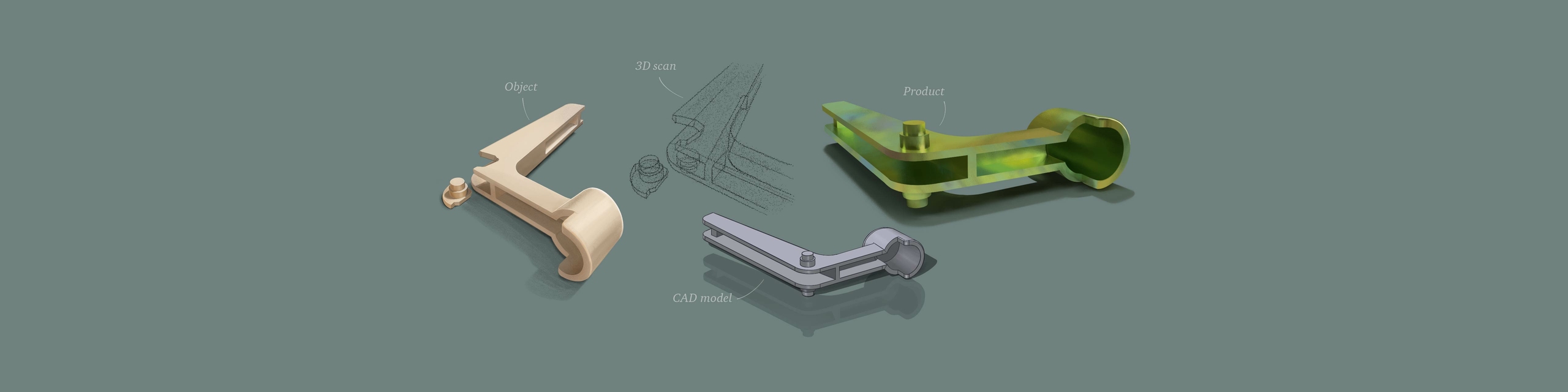

通常、リバースエンジニアリングの目標は既存のオブジェクトから使用可能な3DのCADモデルを作成することです。リバースエンジニアリングが上手くいけば、その原物のオブジェクトの設計情報を取得することができ、以下のような目的を達成することができます。

- 積層造形(アディティブマニュファクチャリング)技術を介して、レガシーデバイスやパーツを再作成すること

- パーツや機械の故障原因の解析を行い、必要に応じて再設計すること

- 競合他社製品の長所・短所を深く分析すること

- 在庫切れしたパーツや非常に高価なパーツ、または取得できるまで時間がかかるパーツを簡単に複製すること

- 既存のパーツやシステムのパフォーマンスを向上させること

- 全く新しい製品を作成するための基盤として、既存製品の設計情報を参考として使用すること

- などが挙げられます。

リバースエンジニアリング用のデータをキャプチャする方法

リバースエンジニアリング用のデータをキャプチャするには時折他の方法も採用されますが、その方法が手動であろうとデジタルであろうと、現在最も一般的に使用されているのは3DスキャンとCMMマシン(三次元測定機)、そしてCTスキャンです。アプリケーションや予算、ユーザーが持つそのテクノロジーの経験、そしてプロジェクトにどれだけ時間がかけられるかによって、各方法にはそれぞれ長所と短所があります。

CTスキャン

オブジェクトの外部と内部両方の測定ができる、効果的な方法であるCTスキャンは通常、医療診断における重要なツールと見なされています。しかし、適切な状況とアプリケーションを考慮さえすれば、CTスキャンはリバースエンジニアリングに対しても実行可能なソリューションです。CTスキャナは、オブジェクトを通してX線を放射することにより、視野方向の問題の影響をほとんど受けず、内部のフィーチャーや多孔性のキャプチャ、または別の方法では不可能なキャプチャを可能にします。 CTスキャナは通常、パーツを介してコーンビームもしくはシングルスライスのX線を放出し、データの多くの異なるレイヤーを完全な3Dモデルとして組み立てることによって機能します。

しかし、それでもCTスキャナに欠点がないわけではありません。放射線を利用してスキャン対象のオブジェクトを透過するため、放射線が漏れたり、オペレーターの負傷を防ぐため、キャプチャするオブジェクトはしっかりと密閉されたCTスキャナの特別なチャンバー内に収まらなくてはなりません。この制限により、中~大型オブジェクトの大部分をスキャンすることは不可能になります。

キーポイント:

CTスキャナの強みは、オブジェクトの外側と内側両方をキャプチャできる機能にありますが、現時点ではこのテクノロジーは狭い範囲の工業用オブジェクトにのみ適用が可能です。

CTスキャナは信頼できるユニットで250,000ドル以上という高額なものであることに加え、特別な訓練を受けたオペレーターが必要になり、しかも金属製のオブジェクトや金属部品のあるオブジェクトをスキャンするときに問題が発生することがあります。その理由は、金属はX線が問題を起こすパーツまたはセクションの表面に当たるときにそれを吸収または散乱してしまい、スキャンにストリーク状のアーチファクトが発生してしまうためです。これにより、スキャン精度が大幅に低下してしまいます。アルミニウムなどの低密度金属は、鋼などの鉄材料よりもスキャンがかなり簡単になります。

つまり、比較的コンパクトで、完全にプラスチックのパーツであったり、他の低密度の金属のパーツを使用していない限りは、CTスキャンではアーティファクトを除去してオブジェクトの実際の測定値を復元しようとするだけで、スキャン処理に何時間もの余分な時間がかかってしまう恐れがあるのです。しかも、パーツのサイズや材料の密度が原因で、オブジェクトを全くスキャンできない可能性もあります。

接触測定(CMMマシン)

CMMマシン(三次元測定機)は、検査とリバースエンジニアリングの両方で並外れた精度を提供できることで知られています。CMMマシンは事前にプログラムされたプローブや、オペレーターが制御するプローブを利用し、オブジェクトの表面全体にあるXYZ座標を記録することで、オブジェクトの可視ジオメトリの3D表示を徐々に行います。

このテクノロジーがその有効範囲内で使用されていると仮定すると、CMMマシンはさまざまなサイズや材料のオブジェクトをキャプチャするための、コストはかかるけれども強力なソリューションであると言えます。

ほとんどのCMMは非常に質量のあるデバイスなので、通常は所定の位置に取り付けられていて、必要な際に倉庫や会社内で移動させることは不可能ではありませんが、困難になります。そのため、必要なレベルの精度がポータブルCMMで達成できない場合でも、クライアントのサイトでスキャンを行ったり、CMMを海外へのフライトに持ち込んだりすることはできません。さらに、CMMはセットアップと再プログラミングができるよう訓練を受けたオペレーターの投資と時間の投資をかなり必要とします。また、誤ってCMMを足で蹴ってしまったり、CMMにぶつかってしまった場合や、なんらかの振動を受けた場合は測定プロジェクトが台無しになってしまう可能性もあります。

キーポイント:

CMMのタッチプローブを用いてオブジェクトの表面と直接接触することで、収集された3Dデータの精度が格別になります。ここでのハンディキャップは、プローブが物理的にアクセスできない表面のセクションをマシンは検査できないことと、さまざまな原料でできているオブジェクトに永久的な損傷を与えるリスク、そしてデータキャプチャの速度が遅いことです。

最も一般的に使用されるCMMプローブすべては測定対象のオブジェクトと繰り返し接触を伴うため、損傷の可能性と不正確さが発生することについてここで言及しておく価値があります。あらゆる種類の原料でできているオブジェクトは、CMMプローブによって引っかき傷や擦り傷、しみなどの損傷を受ける可能性があります。よって、美術館や個人のコレクションのもの、または高額商品など高価もしくは貴重なものを扱う場合には、損傷のダメージのリスクを高めるような行為は絶対に許されません。

精度の点では、ゴムやシリコンなどの柔らかい表面に接触すると、プローブが部品を変形しやすくなるため、永久的な損傷は与えないとしても、不正確な測定になることがあります。さらに複雑なことに、測定しようとしているオブジェクトの表面が凹ませていたり、CMMプローブが行き届かないようなセクションがある場合に、プローブがそこまで届かず十分に接触できないと、これらのセクションはCADを介して手動で再構築しなければならないことになります。そうなると、原物から少しズレたものが出来上がることになってしまいます。

3Dスキャン

世界中の数え切れないほどのユーザーにとって、プロ仕様のデスクトップやハンドヘルド、そして三脚に取り付けられた3Dスキャナは、リバースエンジニアリング用のアプリケーションなどで信頼できる選択肢です。CTスキャナとCMMマシンは高額な上に、アンカーでしっかり停められた船並みに持ち運びにくいことと、急な学習曲線を特徴としますが、最高の3Dスキャナはそれとまったく逆の特徴を持ちます。

構造化光によるスキャン

構造化光の3Dスキャナは、最初にキャプチャしているオブジェクトの表面にストロボパターンの光を照射することによって、オブジェクトのキャプチャを行います。それから光がそこから反射してスキャナのセンサーまで戻ってくると、オブジェクトの構造によって作り出されたパターンの歪みが検出され、その後スキャナのソフトウェアでオブジェクトの正確なデジタルの表示に変換されます。このデジタルレプリカは、3Dポリゴンメッシュの形式になっており、リバースエンジニアリングの対象となるオブジェクトのCADモデルを作成するために使用できます。

構造化光3Dスキャナを使用する上での主な利点の1つは、キャプチャの速度です。CMMマシンや写真測量とは対照的に、最新のプロ仕様の構造化光3Dスキャナは、サブミリ精度で大型オブジェクトでもわずか数分でキャプチャすることができ、接触は不要です。スキャナの種類によって異なりますが、被写体全体に光線を照射すると、毎秒100万から300万ポイントの範囲でキャプチャが行われます。

構造化光3Dスキャナを使用すると、キャプチャを行ったオブジェクトまたは領域のすべての部分をノートパソコンまたはスキャナの画面で即座に確認し、フィードバックを得ることができます。ある特定の部分のキャプチャだけが抜けてしまっていたとしても、スキャナをもう1、2回振りかざすだけでキャプチャを完全にすることができます。

最後に非常に大事な点は、構造化光3Dスキャナはスキャンを行う技術者だけでなく、周囲の人や被写体となる人にとっても完全に安全です。実際に、これが構造化光3Dスキャナがヘルスケアの分野全体で躊躇なく採用されている大きなの理由の1つです。

大型オブジェクトや領域全体のためのレーザー光スキャナ

三脚に取り付けられた3Dレーザー(LiDAR)スキャナは、タイムオブフライト(ToF)方式と位相シフト(フェイズシフト)の2つのカテゴリに分類できます。タイムオブフライト(ToF)方式のLiDARスキャナは、室内外のオブジェクトや領域にレーザー光を照射し、光がスキャナのセンサーまでに戻ってくるまでの時間を測定することで、正確な距離を計算します。 そのセンサーは、受け取った光の強さも検出します。

一方、位相シフトLiDARスキャナは、いくつかの異なる位相で安定したレーザービームを放射します。そのレーザー光がスキャナのセンサーに跳ね返ると、光のシフトが特定の処理アルゴリズムを介して分析され、それはスキャナとオブジェクトおよび/またはキャプチャされている領域との間にある正確な距離を決定するために使用されます。

受信したデータから、オブジェクトや領域のデジタルレンダリングが高解像度の点群の形式で作成されます。それから、これらの点群はスキャンソフトウェアによってポリゴンメッシュに変換されます。その後このメッシュは、リバースエンジニアリングや仮想フライスルー、またはフロアプランの構築用に使用されるCADモデルの生成など、さまざまな目的に使用できます。

レーザーベースの長距離3Dスキャナは、大型から超大型なものまで、驚異的な精度と正確度で簡単にキャプチャを行うことができます。1メートルから100メートル以上離れた作業距離で、この種類で最高のこのスキャナは、自動車やジェット機、スーパーヨット、さらには工場のフロア全体のメトロロジーグレードの3Dモデルを作成するために使用されてきました。

堅牢な3Dスキャンソフトウェアを使用すると、長距離レーザースキャナからのスキャンデータをハンドヘルド3Dスキャナのスキャンデータと簡単にマージすることができ、オブジェクトや領域にあるすべてのジオメトリと表面を含んだ一つの3Dモデルを作成することが可能になります。例えば、近代的な旅客機をリバースエンジニアリングするために、長距離レーザースキャナで飛行機の構造全体をキャプチャし、ハンドヘルド3Dスキャナでインストルメントパネルとコックピット、そしてキャビン全体の複雑な詳細をキャプチャするといったケースもあります。

使いやすさ、比類のないスキャンの可能性

長距離レーザーやデスクトップ、そしてハンドヘルド構造化光3Dスキャナは非常に使いやすいため、オブジェクトのサイズの大小に関わらず、学生でもわずか数時間でキャプチャの方法を学ぶことができます。それらのスキャナの持ち運びやすさのおかげで、それらは屋内外で、それが遠く離れたクライアントの現場であっても簡単に使用できます。

CTスキャナとCMMマシンの両方で必要となる長いスキャンセッションと比較して、デスクトップやハンドヘルド3Dスキャナは、同じオブジェクトを使用しても短時間でキャプチャができるため、オペレーターの疲労を最小限に抑え、生産性を向上させることができます。三脚に取り付けられたレーザースキャナは、他より一層ハンズフリーになります。三脚をご希望のスキャン位置に置いて、スキャンシーケンスを有効化するだけでOKです。

キーポイント:

リバースエンジニアリングにおける作業の大部分で不可欠となるツールとは、最高級の3Dスキャナです。それは高速で安全、そして使いやすく、サブミリ精度で小型から大型のものまで幅広いオブジェクトをキャプチャすることができます。

凹んだ部分やコンポーネントを含むすべてのサーフェスを完全にカバーするには、キャプチャするオブジェクトや領域の特性に応じて、必要あればキャプチャを繰り返して下さい。

これら全てを考慮すると、ダイヤモンドの指輪から重機、航空機、建物などの特大サイズのオブジェクトまで、あらゆるものをリバースエンジニアリングする場合には、プロ仕様の3Dデスクトップやハンドヘルド、そして長距離レーザースキャナがそういったプロジェクトの作業をきちんとこなしてくれるソリューションであることが実証されています。

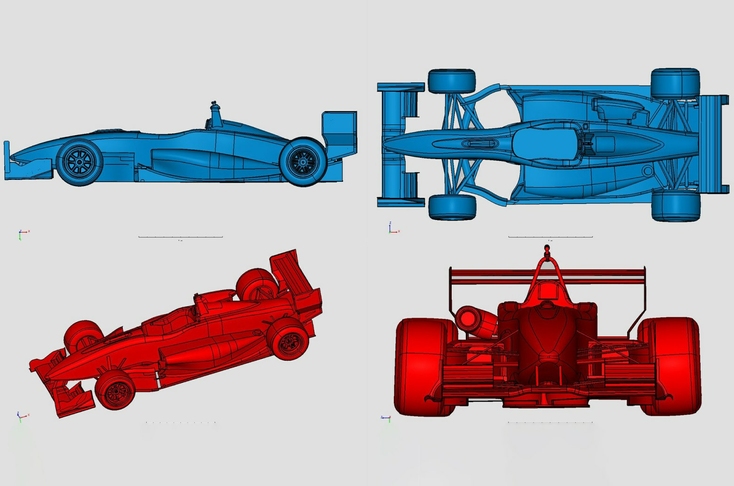

3Dスキャンを活用したリバースエンジニアリング:アプリケーション

まず、3Dスキャンを活用したリバースエンジニアリングがある3種類の業界でいかに実行されているか、それぞれの例を見てみましょう。その業界とは、自動車のカスタマイズと農業用機材、そして高性能自転車の設計です。

West Coast Customs

カリフォルニアにあるこの世界的に有名な自動車のカスタマイズショップは、レガシーパーツを再作成したり、高レベルな設計プロジェクトのために特注のフェンダーやグリル、ヘッドライト、ボディワーク、またはその他のパーツの製作が必要になる際にいつも プロのハンドヘルド3Dスキャナ とGeomagic Design XおよびSOLIDWORKSソフトウェアと組み合わせて使用します。

これは過去に巻尺とキャリパーを使用して、きっちり測定と再測定をして時間がかかっていた手動プロセスに比べると、まさに飛躍的な進歩です。ほとんどではないにしても、多くの自動車部品は、これらのような線形法では正確に測定するのが困難ですが、最高の3Dスキャナを使用すれば、最も複雑な表面やジオメトリでもなんの問題なくキャプチャすることができます。

これらの使いやすいスキャナにより、West Coast Customsは、カスタマイズが必要な部品やオブジェクトを最大0.1mmの精度で、しかもわずか数分でキャプチャすることが可能です。しかも、スキャンを行ったその日のうちに、設計を修正するためにそのスキャンをCADシステムにエクスポートすることができます。これらの「デジタル設計図」ができあがると、必要な部品を3Dプリントすることもできますし、CNCミルでの加工もできます。

Taylor Attachments

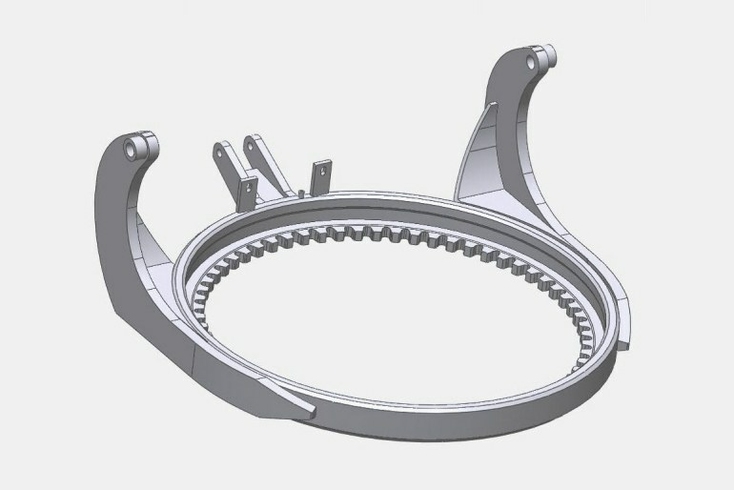

従来の農業機材を使用しているクライアント達は、この英国のカスタム交換ができるヘッドストックのデザイナー兼プロデューサーと何年も連絡を取り続けています。これらのヘッドストックはバックホーやフォーク、のこぎり、またはヘイベーラー用のものなど、さまざまな農機具に取り付けるマウントです。数年前、Taylor Attachmentsの技術者達は、従来の機材のそれぞれの部品をリバースエンジニアリングするために、7~12時間を必要としていました。その際には、テストをしたり変更するためのプロトタイプを作成する前に、ペンや紙、定規、そしてキャリパーといった手動の測定ツールを用いて、紙や段ボールの上でとても苦労しながら測定を行っていました。

そのシステムは、測定を正しく行うために、測定や微調整を何度もし直したりしなければならず、各ユニットに最大2〜3週間もかかっていました。現在の彼らのワークフローは全く以前と異なります。 まず20分間のうちにハンドヘルド3DスキャナのArtec Evaを使用して、ヘッドストック全体を高解像度3Dでスキャンします。それからさらに20分間、Artec Studioソフトウェアを使用すると、完全に処理された3Dモデルが出来上がります。それから3DモデルはSOLIDWORKSにエクスポートされ、そこで最後の仕上げが行われてから、完成したCADモデルがレーザー切断用にパートナーに送られます。

この新しいワークフローのおかげで、24時間以内に最初から最後まですべてを正確に行うことが可能になりました。以前の方法と比較すると、彼らは数日間分、もしくは多くて数週間分もの仕事量をセーブすることができるようになり、もちろん以前ほどのフラストレーションもなくなりました。

Vorteq WX-Rの高性能レーシングバイク

この英国を拠点とするスポーツ研究開発会社が地球上で最速のレーシングバイクを作ることに目をつけた瞬間から、彼らはすでにそれを実現するためには3Dスキャナに頼ることになるだろうと予期していました。はじめにVorteqのエンジニア達は さまざまなプロのサイクリストの自転車をリバースエンジニアリングしました。 その際にはハンドヘルド3Dスキャナを使用し、各自転車を1台ずつ、1分以内にキャプチャしました。

それから、これらのサブミリ精度の3Dスキャンを3Dモデルに変換し、彼らの会社のCFD(計算流体力学)システムで分析を行い、それぞれの自転車の空力抵抗量を調査しました。次に、エンジニア達は3Dモデルの構造を調整し、パフォーマンスを最大限に高めました。その後、彼らはすべての自転車から最高の構造的な側面を抽出し、それらを1つのデザインにまとめました。

Vorteqのエンジニア達は、さまざまな計測ツールと長年の経験がありますが、日常的に信頼を置くソリューションとしてはハンドヘルド3Dスキャナを選びます。WX-Rレーシングバイクのプロジェクトの場合、彼らは巻尺と定規を使用してプロのレーシングバイクの複雑な表面とパーツを正確に測定しようとするのなら、最終チェックを含めて1時間ほどの作業になるだろうと予測していました。

リバースエンジニアリング用に3Dスキャナを導入したことで、彼らはプロジェクトを期限通り完了させることができ、わずか数週間後に、最初のWX-Rが工場から出荷されました。そんな彼らの次の目標はオリンピックです!

3Dスキャンを活用したリバースエンジニアリング:プロセス

ワークフローは確かに会社によって異なりますが、3Dスキャナを使用したリバースエンジニアリングの一般的なタスクの順序は次のように説明できます。

スキャン用のオブジェクトの準備

オブジェクトに透明な部分や非常に光を反射しやすい部分がある場合は、スキャンを開始する前に、それらにキメ細かい粒子が入ったスキャン用スプレーでコーティングをして、マットな状態にしておいた方が良い場合があります。この作業により精度を向上させ、スキャン処理時間を大幅に短縮することができます。スキャンプロジェクトに要する時間によって、スプレーのタイプが変わってきます。数時間内で終わるようなプロジェクトには、数時間で蒸発して痕跡を残さないバニシングスプレーを選択できますし、長期プロジェクト用には手作業で洗い流す必要のある非永続性スプレーを選択できます。

この段階で、スキャン用にオブジェクトを配置します。小型オブジェクトの場合は、オブジェクトをターンテーブルに配置するケースもありますが、デスクトップ3Dスキャナの場合は、おそらくBluTackなどの接着剤を使用してオブジェクトをスキャンのプラットフォームにマウントします。ワイヤレスのハンドヘルドスキャナをお持ちでない場合は、ケーブルやその他の機器がユーザーの動きを制限しないように、スキャン中にオブジェクトの周囲で操作をするのに十分なスペースがあることをご確認ください。

大型から超大型オブジェクトをキャプチャするには、長距離レーザースキャナが必要になる可能性が非常に高くなります。その場合、キャプチャされるオブジェクトや領域に対してスキャナを配置することがとても重要です。スキャンデータには十分なオーバーラップが含まれるよう、またスキャンでは完全なカバレッジが得られるような位置にスキャナを再配置してください。オンサイトにいる間にスキャンソフトウェアでスキャンを確認できるおかげで、オブジェクトや領域の表面が凹んでいたり、隠れていたりしたために完全にキャプチャされなかった箇所を簡単に特定し、再スキャンすることが可能になります。

オブジェクトを3Dスキャン

オブジェクトのキャプチャにかかる時間は、3Dスキャナの機能とスキャンするオブジェクトのサイズや複雑性に依り、数秒から1時間以上かかります。いかなるリバースエンジニアリングプロジェクトにも最適なソリューションとなる万能スキャナというのは、残念ながら存在しません。

たとえば、ハンドヘルド3Dスキャナを使用し、ある家宝の宝石セットをキャプチャしようとした場合、それは特にサブミリ精度のクオリティの結果が欲しい場合は実行可能ですが、もしそのような宝石だらけの棚があって、そのようなオブジェクトを定期的にスキャンしなければならなかったらどうでしょうか?そんな場合には、極小型オブジェクトのキャプチャ用に設計された自動デスクトップ3Dスキャナを検討した方が適切な場合があります。

また、車体やオートバイをリバースエンジニアリングする際には、撮影範囲が広く、キャプチャ率が高く、しかも邪魔になるケーブルや他の機器が不要で、移動が簡単にできる3Dスキャナが必要になります。

オブジェクトの片側をスキャンし、そちら側のすべての表面をキャプチャしたことを確認したら、必要に応じてオブジェクトを再配置し、オブジェクトの全てが完全にキャプチャされるまでそのプロセスを繰り返してください。

キャンピングカーや建設用の掘削機、さらにはエアバスA380-800の旅客機などの、大型から超大型の物体をスキャンする場合は、前述のように長距離レーザースキャナが必要になります。

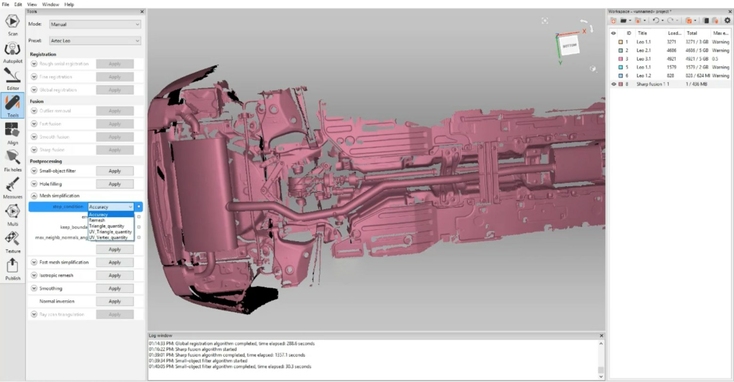

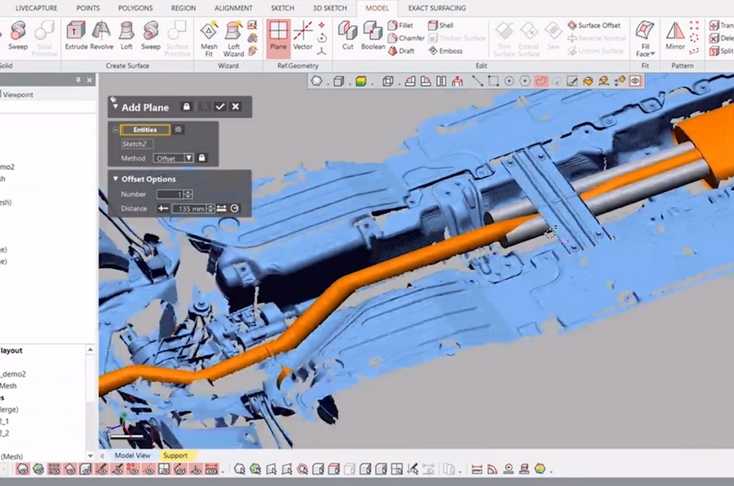

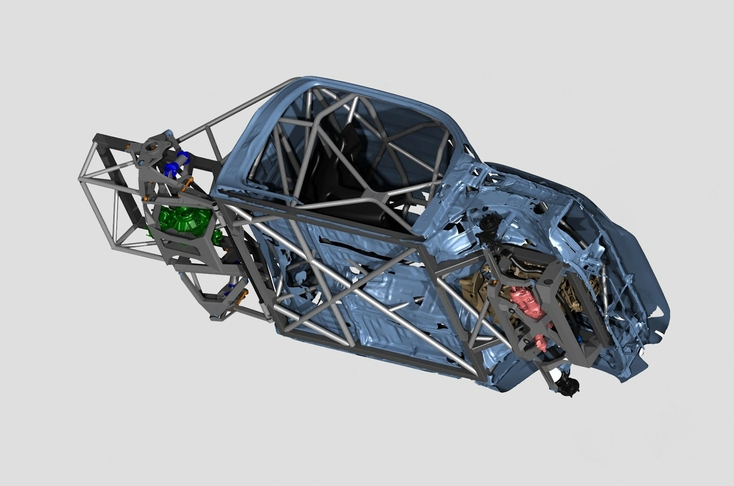

スキャン処理、CAD設計、および積層造形

3Dスキャナでオブジェクトや領域を完全にキャプチャしたら、クリック数回と選択をいくらかするだけで、クリーンで非常に正確なそのオブジェクトのポリゴンメッシュを作成することができ、次の段階でそれを利用することができます。そしてその時点で、すでに3DスキャンデータをCADモデルにリバースエンジニアリングする目標に一歩近づいています。

お使いのスキャンソフトウェアがスキャン・トゥ・CAD機能をサポートしていたら、その3Dモデルを正確に配置した後にCADプリミティブとのフィッティングを開始できます。CADプリミティブとはCAD対応の形状であり、3Dモデルの測定値やジオメトリとシームレスに一致します。また、事前に3Dモデルをそれらに適合させることで、それをCADに取り込むときに、それはもう完成形になっているか、少なくとも完成形に近づいているはずです。

CAD設計の作業

スキャン処理の完了次第、その3DモデルをGeomagic Design XやGeomagic for SOLIDWORKSなどのリバースエンジニアリング用CADプログラムにエクスポートすることができます。この段階で、CADモデルを描写するために3Dモデルを使用するプロセスは完了します。CADのプリミティブをご使用のモデルに適合させた場合は、これらをCADオブジェクトとしてエクスポートし、リバースエンジニアリング用ソフトウェアでそれを使用することができます。

お好きなCADシステム内で既存のモデルを分析したり、必要に応じてそれを自由にカスタマイズすることができます。例えば、元のオブジェクトに存在していた(おそらく以前は知られていなかった)非対称性や変形、またはその他の微妙な不規則性を検出することができたり、CADモデルを修正してこれらの問題を克服することができます。新しいフィーチャーを追加したり、形状やボリュームなどを調整して、デザイン全体を拡大または縮小したりすることも可能になります。

キーポイント:

CADソフトウェアを使用すると、オブジェクトの3Dモデルをお望みどおりにカスタマイズすることができますし、仮想環境で新しい設計をテストすることもできます。また、製造に必要なすべての準備を行うことも可能です。

必要に応じて、CADモデルを計算流体力学またはFEA(有限要素解析)システムに取り込んで、さまざまな条件または応力の下でモデルをテストした上で、定められた許容範囲内に十分にとどまりながら、最大のパフォーマンスをさせるために物理的な設計または材料を変更する方法を決定することもできます。

設計作業が完了したら、完成したCADモデルは現実の世界に持ち込める状態になります。そのための製造技術をまだ決定していなければ、この段階で様々なオプションから選択ができます。そのオプションには、従来の鋳造および成形プロセスや、CNCフライス加工および機械加工、そして3D印刷またはラピッドプロトタイピングとしてよく知られている積層造形が含まれます。

リバースエンジニアリングはどのように合法的に行われていますか?

プロ仕様の3Dスキャナを使用すれば、間違いなく最も複雑なオブジェクトでも簡単にリバースエンジニアリングすることができますが、ここでいくつかの重要事項を考慮しておく必要があります。まずその一つは、リバースエンジニアリングをしようとしているオブジェクトが商標または特許を取得している場合、例え異なる複合材や金属、または積層造形プロセスを使用したとしても、まったく同じ部品またはオブジェクトをただ単純に複製して販売をすることはできません。厳密に言うと不可能ではありませんが、原物を生産するメーカーが雇う弁護士チームからクレーム電話が沢山かかってくることになります。

キーポイント:

リバースエンジニアリングのプロジェクトに着手する前に、まずそのプロジェクトから生産されるものの使用に関連する法的または組織的な影響を注意深く調査しておくことが、あなた(およびあなたの会社)にとって最善の利益になります。

現代の(IP)知的財産権は、意匠特許や企業秘密、著作権、または商標などを対象としています。3Dスキャナを使用するなどして、デザインをリバースエンジニアリングするだけの行為は、これらの法律に違反することはありません。しかし、重要なのはそこから得たデザインをどのように扱うかです。それにより、法の範囲内にとどまるか、外に出てしまうかのどちらかになります。その道の専門家は、法律に絶対触れたくないという場合には、元のデザインを修正すべきであると言います。特に個人的な使用ではなく、商業的な使用を行う場合は、その修正は多ければ多いほどよいでしょう。

実際のリバースエンジニアリングのプロセス中に、複数のプロトタイプを簡単に実現させ、さらにそれを開発するための評価をすることができます。完全に法的に安全でいるためには、デザインの修正によってあなたの設計が相手先ブランド供給(OEM)の知的財産権の範囲外になることを確認してください。現代における最高の3DスキャンとCADソリューションの数多くの機能があなたのお手元にありますので、そういった確認をきちんと実行するのは完全にユーザーの手にかかっています。

結論としましては、リバースエンジニアリングのプロジェクトに着手する前に、まずそのプロジェクトから生産されるものの使用に関連する法的または組織的な影響を注意深く調査しておくことが、あなた(およびあなたの会社)にとって最善の利益になります。そうすることで、単品の部品や部品一式、または機械をリバースエンジニアリングする計画をスマートに立てることができますし、プロジェクトから得られる結果のCADデータを合法かつ効果的に使用して、プロジェクトの目標を達成することができるでしょう。

結論

近年、ますます多くの企業や組織がリバースエンジニアリング用にプロ仕様の3Dスキャナに注目しています。リバースエンジニアリングには他にもさまざまなツールが使用できますが、3Dスキャンは正確で高速、簡単、しかもお手頃価格であるという効果的な相乗効果が満載であることが証明されています。

ミリメートルをはるかに超える精度を必要とする、現在調達が不可能な小型のコンポーネントや、フルサイズの自動車やRV車、さらには航空機の格納庫全体のリバースエンジニアリングが必要な場合でも、その作業を迅速、簡単、そして予算内で完了させるために3Dスキャナは大活躍するはずです。

こちらを次にお読み下さい

ラーニングセンターに

さらに詳細が記載されています

オブジェクトについては、分解したり、組み直したりすることで多くのことを学ぶことができます。実は、このプロセスこそがリバースエンジニアリングなのです。物品の分解と再構築の過程を通じて、その作りと機能について、また、パーツの交換、改修、分析方法について必要な情報を得ることが可能です。パーツの正確な寸法を得ることは非常に重要であるため、3Dスキャニングがここで、その役割を果たします。そして、3Dスキャンデータから信頼性のあるCADモデルを作成するには、最良のリバースエンジニアリング向けソフトウェアを使用することが最善策なのです。こうした点を考慮した上で、本稿では我々が独自で選んだ、すぐに利用できるツールの中から最も優れたものをご紹介します。

3Dスキャンは今やこれまで以上に広く利用されるようになっており、生産性を向上させて不要なコストを排除し、新しいエキサイティングな製品やサービスを創造するために、世界中の企業がこの汎用性の高い技術を採用するようになりました。

プロフェッショナル向け3Dスキャナを新たにお探しですか? 要求に合ったソリューションを見つけることの難しさは、当社も承知しております。そのため、ここに皆様のご要望を正確に満たす製品を見出していただくためにお役に立つ、仕様から実務上で配慮する点に至るまでにおける、比較評価すべきすべての項目のチェックリストを作成いたしました。