Artec 3DとGeomagic Control Xで製造プロセスを改善

概要: 多くの製造段階では、不確実性とプロセス偏差が生じ、最終的な製品の結果が不正確になる可能性があります。適切なツールを使用した体系的なアプローチを使用しない限り、修正調査は困難です。

目標: 3D SystemsのArtec 3D Space SpiderスキャナとGeomagic Control Xでの計測および品質管理ソフトウェアを使用して、総コストとプロジェクト時間を削減し、精度を高め、反復を最小限に押さえて期待以上の結果を出します。

使用ツール: Artec Space Spider, Artec Studio, Geomagic Control X

スキャンとアディティブマニュファクチャリングによる部品製造は、コストの削減、反復の最小化、精度と品質の向上をもたらします。

新しい生産技術が進化するにしたがって、最高の部品を製造するためには新しい技術的課題が生じています。多くの場合、収縮、表面仕上げ、再現性などの要素を理解するため、受注業者は新しく大幅にプロセスを調整して、生産にのぞみます。アディティブマニュファクチャリングも例外ではありませんが、この生産方法に対して、今や時代は変わっているのにもかかわらず、その要素を追跡するツールは遅れをとっています。

ほとんどの製造品は、ライフサイクルから生産までの共通プロセスに従って製造されます。設計、製造、検査という流れは、プロセスやステップ、確実性を考慮すると、一般的な方法です。それぞれの段階が高品質の部品を生産するための鍵となります。製造される部品の複雑さと性質に応じて、実際のワークフローには多くのチューニングループとフィードバックが含まれることとなります。

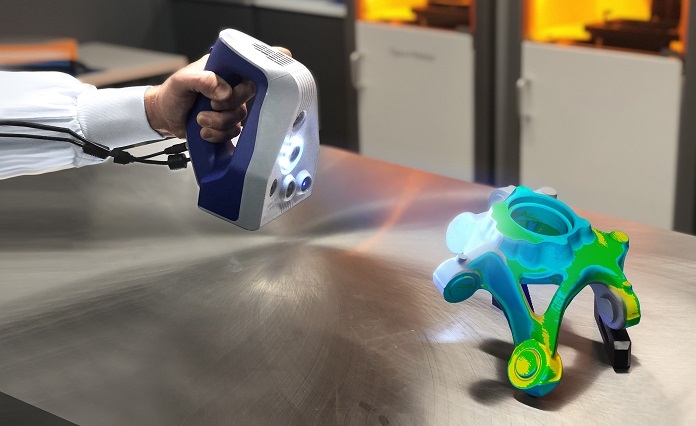

以下のワークフローの例では、Artec Space SpiderとGeomagicソフトウェアを組み合わせて、設計、検証、製造プロセスのすべての段階で、3Dプリントされたワックスの鋳造パターンと鋳造部品の全体像をキャプチャし分析する方法についてお見せします。

チャレンジ

多段製造工程では、不正確性とプロセス偏差が生じ、最終部品において不確実な結果として帰結します。適切なツールを使用して体系的なアプローチをとらない限り、是正調査の実施は困難です。

ソリューション

3D SystemsのArtec 3D Space Spiderスキャナと計測および品質管理ソフトウェア

Geomagic®Control X™

結果

・3D SystemsのArtec 3D Space SpiderスキャナとGeomagic®Control X™計測および品質管理ソフトウェア

結果

•3Dスキャンおよび検査網を使用して、アディティブマニュファクチャリングのツール不要のパターンプロセスを改良し、最小限の反復で結果を改善しました(1)

•総精度が10%向上し、コストが27%削減

•鋳造工場との緊密な協力関係、および鋳造プロセスの分析により、最小限の反復(1回)で工場の期待を超える完成部品が得られます。

•エンドパーツの精度が14%向上

•二次加工作業の削減による仕上げコストの削減

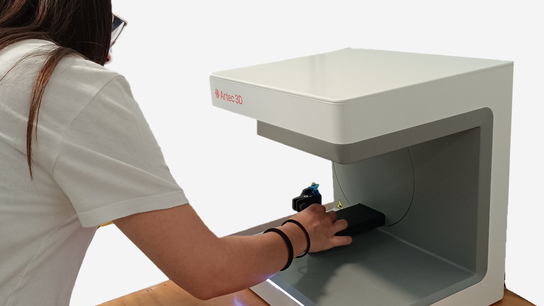

Artec Space Spiderは、超高解像度のハンディ3Dスキャナーで、寸法検査のために小さな物体や複雑な詳細を正確にキャプチャするのに優れています。

プラグアンドプレイ操作により、Space Spiderは複雑な準備や大きなユーザートレーニングなしでオブジェクトを簡単にスキャンし、顧客がどこでも部品をデジタル化できるようにします。 Artec 3D独自の「ターゲットフリー」アルゴリズムにより、スキャナーは形状と色だけでオブジェクトを追跡できます。オブジェクトにターゲットを適用する必要はありません。

Artec Studioスキャンソフトウェア

3D SystemsのGeomagic Control Xは、3Dスキャン(ネイティブソフトウェア)として、製造の根本原因分析と修正を可能にする産業用計測ソフトウェアでポータブル計測デバイスを使用した計測の理想的なソリューションです。 Control Xを使用すれば、組織内のより多くの人々が、より速く、より頻繁に、より完全に、どこででも測定を可能になります。

総合的なソリューションは、複雑な製造プロセスに非常に興味深い洞察を提供します。結果は?最終部品全体の品質、精度、および再現性が大幅に向上しました。

デザイン

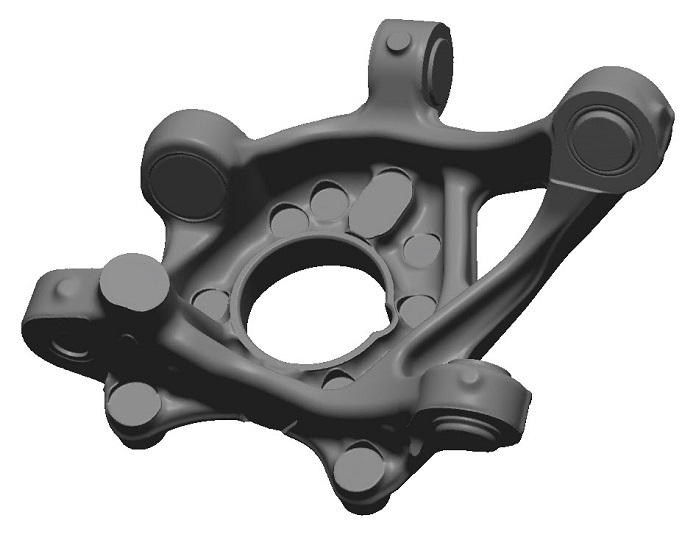

このワークフローの例では、実際の顧客プロジェクトを複製しましたが、詳細を一般化しました。この場合、顧客は特殊な自動運転の軽量車両を開発していました。市場投入までの時間を短縮するために、現在市場に出回っている車両のさまざまなコンポーネントとシステムを選択し、組み合わせて実用的なプロトタイプを完成させました。このプロセスで、彼らはプロジェクトにとって価値のある特定のステアリングナックルを見つけ、顧客はさらに修正を加え軽量素材での生産のためにデザインをデジタル化してキャプチャする必要がありました

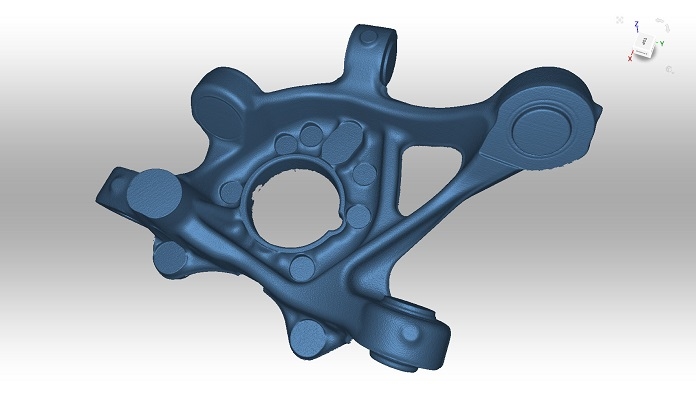

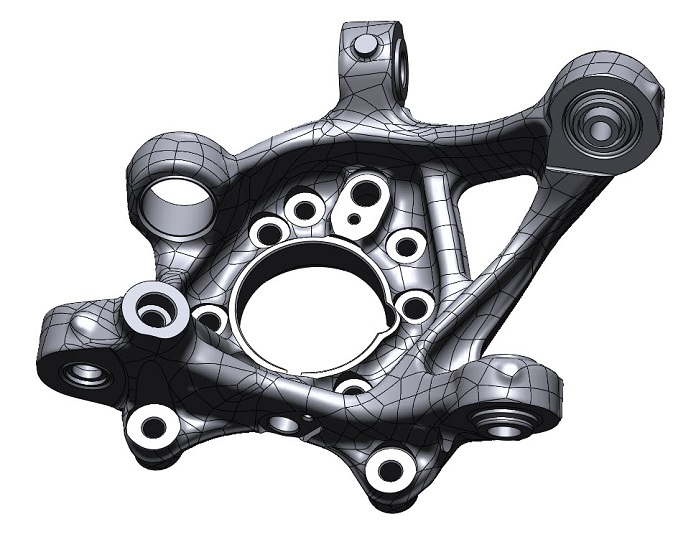

作業を開始するために、元のキャスティングは3Dスキャンされ、リバースエンジニアリングされました。 Artec Space Spiderは迅速なデジタル化に使用され、パーツはユニークなハイブリッドモデリングアプローチを使用してGeomagic Design Xで迅速かつ正確にモデリングされました。通常、クライエントは、構築時(非常に正確な)または設計意図(寸法駆動型)のいずれかのモデリング手法に従います。ハイブリッドなモデリングアプローチでは、これらの両方を組み合わせて、指定された機能と非常に正確なNURBSサーフェスの両方を備えたCADソリッドモデル結果を提供することで構成されます。この方法を使用して、モデルは1.5時間以内に完成し、機能ベースのCADとしてSOLIDWORKSにライブ転送されました。

オリジナル部品のスキャン

ハイブリッドCAD モデル

印刷用の非推奨モデル

未完成の2500 ICプリント

Projet 2500 ICのスパース充填モードの断面例

パターンメイキング

アディティブマニュファクチャリングは、航空宇宙および自動車用途で使用され、数十年にわたって犠牲鋳造パターンを生成してきました。 3Dプリンティングの近年の進歩により、産業で使用できるレベルのパターンをワックスまたはポリマーで大幅に低コストで印刷でき、インベストメントキャスティングプロセスでシームレスに機能します。今日、3D Systemsは、ツールを使用しない付加的なパターン作成がより多くの分野で使われるのを目の当たりにしており、技術はより利用しやすく、迅速で、正確になるにつれて、成長を続けています。

材料の堆積または後処理に熱エネルギーを伴う追加プロセスでは、潜在的に発生する可能性のあるある程度の部品の反りと「沈降」があります。かなりの質量またはかなりの断面積を持つ部品は、小さい部品または薄い部品よりも長く熱を維持したままになります。

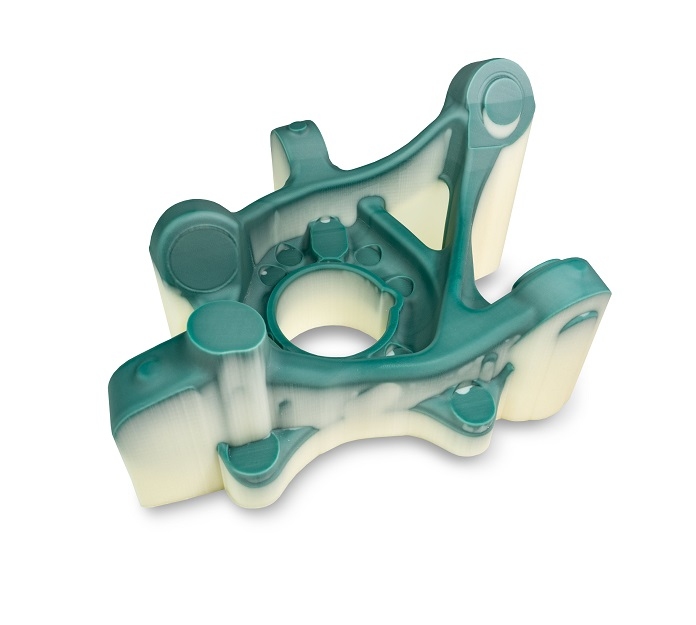

この知識に基づいて、印刷物のコストを可能な限り低くし、寸法安定性を最高レベルにすることを目的に、2つのプリント方法をテストしました。 3D Sprintビルドクライアントソフトウェアによって準備され、ワックスキャスティングパターンを生成するProjet MJP 2500 ICシステムでプリントする、ハードなワックス印刷方法と薄いシェル/スパースワックス充填方法をテストしました。過去の経験から、50%の疎充填率の2mmシェルは、比較的大きなパーツを印刷するときに高品質の安定したパーツを生成することがわかりました。

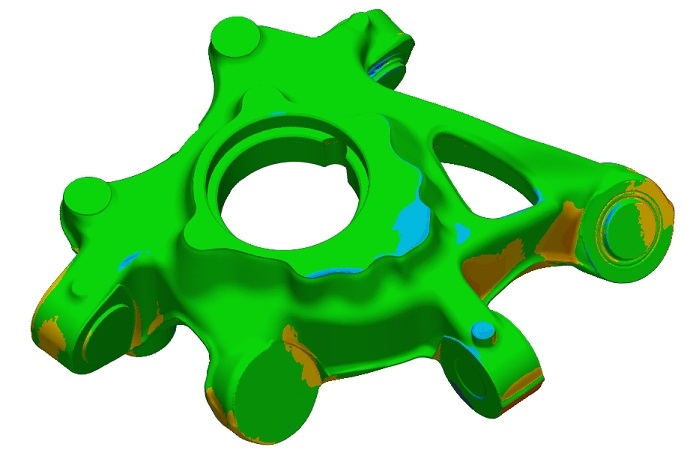

後処理と冷却時間の後、2つのパターンを同じArtec Space Spiderで比較的簡単にスキャンしました。パーツのユニークな形状、緑色のワックス色、およびポストプロセスのわずかな鈍化と白化の効果により、スキャン技術者はジオメトリ+テクスチャトラッキングを使用してモデルをスムーズにキャプチャできました。

Geomagic Control Xを使用して、3D Sprint Buildファイルを直接インポートし、検査ルーチンの正確な印刷方向で各部品を検査しました。対象部分を繰り返しスキャンしてプロセスを改善することがわかっているため、1つの詳細な検査プロジェクトを設定し、それを複数回複製しながら、単一のGeomagic Control Xファイルでプロセス開発履歴全体をキープすることができました。スキャンが完了すると、新しいstlファイルをControl Xプロジェクトにドロップするだけで、評価プロセスが自動的に引き継がれ、高品質で再現可能なレポートが作成されました。

一般に、加工オフセットのあるすべての領域は鋳造公差の範囲内でしたが、より自由な形状の領域は公差範囲外の傾向がありました。これは、大きな断面積が熱を保持し、冷却時に形状を変化させる可能性があるという仮定を適切に相関させたと考えています。

この段階の包括的な分析により、ワックスパターンを使用した3Dプリンティングは、費用対効果が高いだけでなく、後処理後の寸法適合性が高いという結論を導き出すことができました。

キャスティング

インベストメントキャスティングは、5,000年前の信頼できる製造方法論であり、産業革命の黎明期から過去数百年にわたって世界の産業製造業で確立されてきました。

今日、鋳造プロセスは非常に成熟しており、再現性があり、よく知られており、内部部品の欠陥の可能性を減らすためにシミュレーションソフトウェアでカバーされています。経験豊富な遺パートナー工場と顧客側の最小限の労力で、付加的に製造されたパターンを提供し、内部欠陥がなく、一般的に鋳造で許容されるプロセス許容誤差を超える部品を製造することができます。

結果とプロセスの反復のテストに積極的に参加しているお客様は、鋳造プロセス自体の安定性により、部品の形状を調整する際に、非常に高い品質の出力を達成することが期待できます。

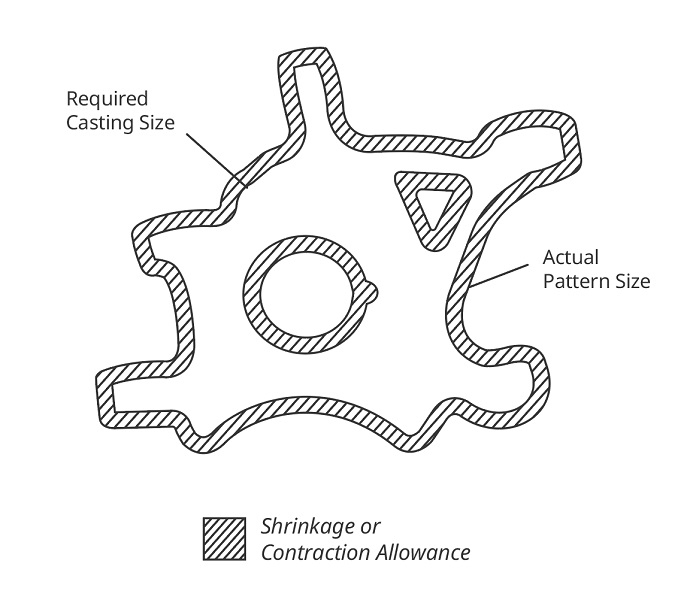

必要な鋳造サイズ

実際のパターンサイズ

•プロセスで使用される部品材料の最大35%削減。

•材料コストを約27%削減。

•公差の全体的なコンプライアンスが10%増加(3D比較を使用)。

•ソリッドパーツが許容範囲のしきい値を超えない。

•充填部品が許容範囲のしきい値を釣果。

•さらに、さらなる調査により、室温での長期寸法安定性が固体部品よりも改善されたことが示されました。

分析:ソリッドワックスパターン

分析:ソリッドワックスパターン

収縮は、鋳造プロセスの既知の結果であり、通常、鋳造工場は、バウンディングボックスで定義された部品サイズに対して、特定の材料の既知の収縮を補正するために、顧客にいくつかのガイダンスを提供します。形状が複雑であり、物理的な鋳造プロセスによって複雑になるため、ほとんどの部品で不均一な収縮が見られることがあり、結果として、鋳造は一般に「ゆるやかな公差」プロセスと見なすことができます。

ステアリングナックルの鋳造プロセス中に、モデルと材料に適した収縮率を調査しました。鋳造工場と相談した後、正確な部品を製造するために2%の均一なスケールを推奨しました。 3Dスキャンと精密スケールファクターが最終部品の精度に与える影響を調査するために、推奨どおり2%スケールファクターのワックスパターンを作成し、提供しました。

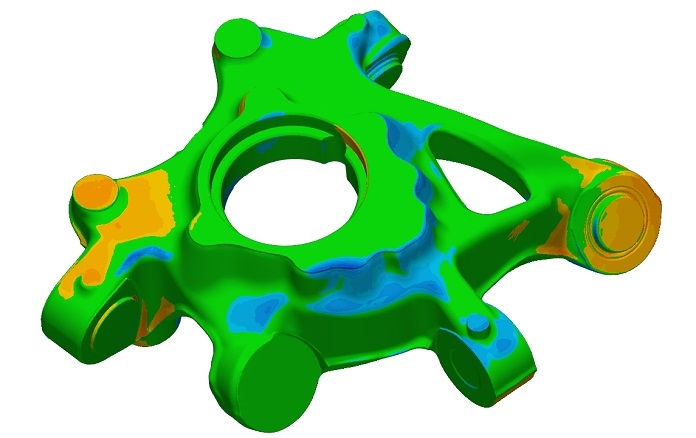

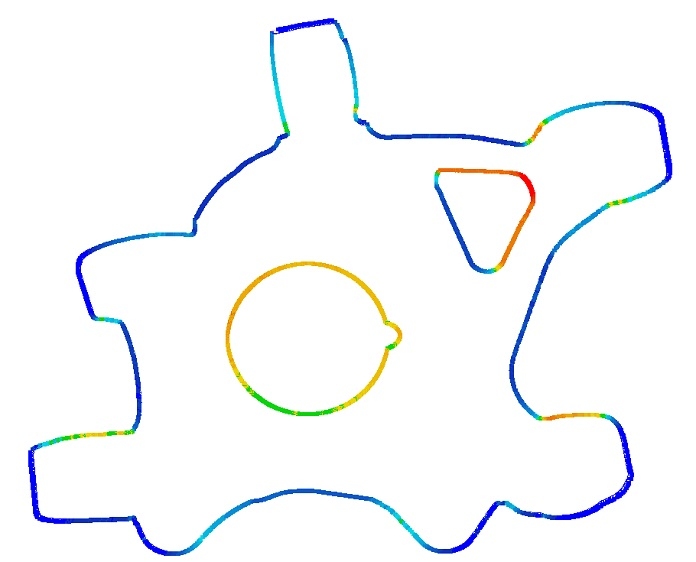

均一なスケーリング係数が予想される許容範囲に適合しているかどうかを検証するために、返された鋳物のさらなる検査が行われました。一般化されたファウンドリー仕様に従って、それは間違いなくパートナーの述べられた達成可能な精度パラメーター内にある部品を提供しました。ただし、コントロールXの断面比較ツールを使用した詳細な検査により、精度尺度係数をより適切に適用すると、完成部品の全体的な精度を有意に改善できる明らかな領域がいくつか示されました。

このクロスシルエットとタイトトレランスバンドの比較では、外側の境界線が青色で、内側の境界線がオレンジ色と赤色で示されています。外側のプロファイルは、実際の部品境界が参照境界の内側にある「アンダーサイズ」状態を確認しています。内側のプロファイルは、中心円筒形の特徴が意図したものよりも寸法が小さいことを示していますが、参照形の外側に表示されています。これは、パーツのシルエットの影全体に縮尺の違いがあることを示しており、縮尺係数を増やし、印刷し、再度キャストすることで修正できます。

以前の鋳造プロセス改善調査により、適用可能な推奨標準値からの相対的な調整に関するいくつかの洞察が得られ、2番目のワックスパターンは、XYZがそれぞれ2.2%、2.3%、2.7%の不均一なスケールファクターでプリントされ、鋳造工場に供給されます。

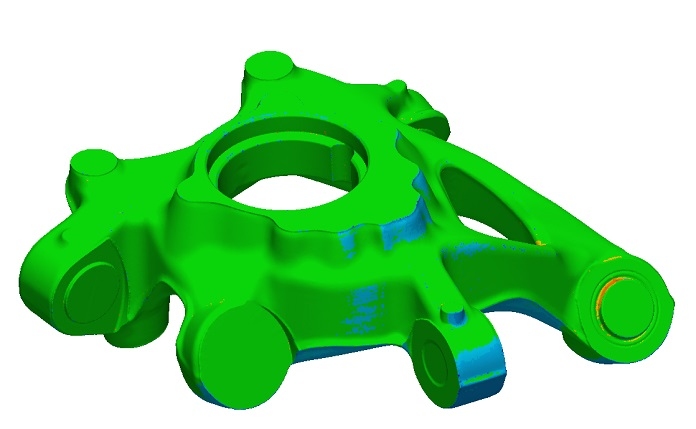

精度が補正されたパターンの最終検査により、パターンからパーツへのプロセスに関するいくつかの結論を引き出すことができました。

•精密にスケーリングされたパターンは、ファウンドリの期待を超える結果をもたらしました。

•スケール修正された部品の全体的な寸法コンプライアンスが約14%増加しました。

•精度の向上により、少なくとも1つの主要な機械加工操作を回避できました。

•部品全体の総生産コストが削減されました。

•機械操作を一般的に削減するためにさらに精度を適用できるかどうかを確認するには、その後の分析が必要です。

結論

効率は、人間のサイクルと製造サイクルで利益を維持し、無駄を減らすための鍵です。 Artec 3D Space SpiderとGeomagic Control Xを使用して、プロセスの各段階を最小限のチューニングサイクルと反復で分析することで、製造部品の全体的な品質を向上させることができました。反復作業と推測作業を減らし、時間とお金を節約し、市場投入までの時間を短縮することは、高品質の3Dスキャンおよびスキャンネイティブの産業検査ソフトウェアのトータルソリューションを利用する重要なプラス面です。

スケール誤差の分析断面

最終キャスト部品

最終キャスト分析

ストーリーの背景で活躍するスキャナ

世界最高峰のポータブル3Dスキャナをお試しください。