Usando la tecnología de escaneo 3D de Artec para mantener las naves de la armada en perfectas condiciones.

El objetivo: Al utilizar la tecnología de escaneo 3D portátil más avanzada, se deben realizar nuevas piezas y modificaciones a altas especificaciones en plazos ajustados.

Herramientas utilizadas: Artec Eva, Spider y Artec Studio

La combinación del escaneo 3D y la ingeniería inversa hace posible reparar rápidamente o reemplazar partes importantes de las naves de la Armada Real Holandesa.

Marinebedrijf Koninklijke Marine es una compañía holandesa responsable del mantenimiento de todos los barcos y submarinos de la Armada Real Holandesa, así como de las fragatas clase M de la Armada Belga. La compañía también crea nuevas partes para estas naves y hace modificaciones de cualquier cosa, desde el casco hasta el sistema de armamento y turbinas.

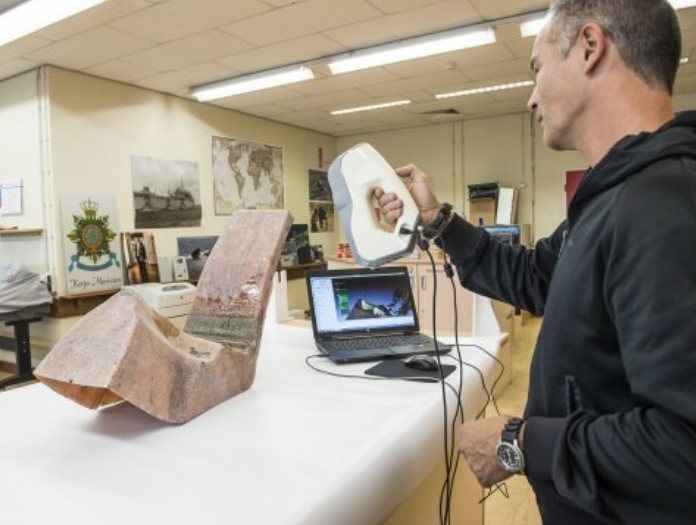

Marinebedrijf Koninklijke Marine usa los escáneres 3D Eva y Spider de Artec, los cuales fueron adquiridos de manos del socio holandés de categoría dorada de Artec en Benelux, 4C Creative CAD CAM Consultants.

“El uso de las técnicas de escaneo 3D se ha convertido en algo más y más importante porque los barcos de la Armada están viniendo a nosotros de manera regular”, dice Ben Jansen, coordinador CNC en Marinebedrijf Koninklijke Marine. “Muchas veces no tenemos los dibujos o archivos CAD 3D de las cosas que necesitas ser reparadas, o necesitamos hacer nuevas partes para los sistemas existentes.”

Cuando no tienen datos 3D o dibujos de la parte, Marinebedrijf Koninklijke Marine lleva los escáneres de Artec para crear una imagen 3D del objeto y luego el escaneo es empleado para hacer la ingeniería inversa del objeto. La parte es luego replicada empleando técnicas de impresión 3D, fresamiento de 3-5 ejes o soldadura 3D.

“Ahora somos capaces de trabajar mucho más rápido y de manera más precisa”, dice Ben Jansen. “Como ahora tenemos un modelo 3D completo, tenemos todas las dimensiones correctas de cada objetos. Esto se traduce en una manera mucho más eficiente de trabajar, y es más rápido, así que ahorramos mucho dinero en estos proyectos.”

El equipo ya no necesita tomar medidas con reglas u otras herramientas. Ese aproximamiento requería de mucho tiempo y no siempre arrojaba resultados precisos. “También era posible que se olvidara tomar ciertas medidas y se requería volver al barco nuevamente. Ahora esto se ha acabado”, dice Ben Jansen.

Marinebedrijf Koninklijke Marine usa los escáneres en un amplio rango de naves, por ejemplo, el “Green Drake” es un barco de la anterior Reina de Holanda. Casi no hay dibujos de este barco y el equipo ahora puede escanear lo que tienen y luego hacer los cambios en el modelo 3D digital, como por ejemplo, reparar grietas o partes faltantes y hacer partes nuevas para dejar en barco en perfectas condiciones.

“Al usar las técnicas de escaneo 3D podemos trabajar más rápido y eficiente y claro que ahora podemos hacer partes que no podíamos hacer en el pasado, o sólo luego de un proceso muy largo y dispendioso”, dice Ben Jansen.

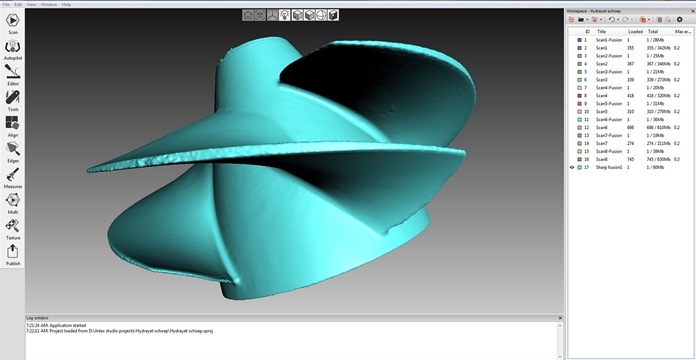

Otro ejemplo es el proyecto en donde necesitaban reparar un artefacto de impulso de un LCVP (Landing Craft Vehicle Personnel). Este barco navega hacia la orilla en donde deja a la tripulación y cuando necesita regresar, el LCVP se mueve hacia atrás y el artefacto de impulso succiona la arena y piedras hacia el agua. Estas piedras golpean el artefacto, causando la ruptura de piezas pequeñas.

El equipo escaneo el artefacto de impulso y con el archivo STL resultante programaron el sistema de soldadura robotizado para que ejecutara una precisa soldadura únicamente en aquéllas partes en las que se requería añadir material.

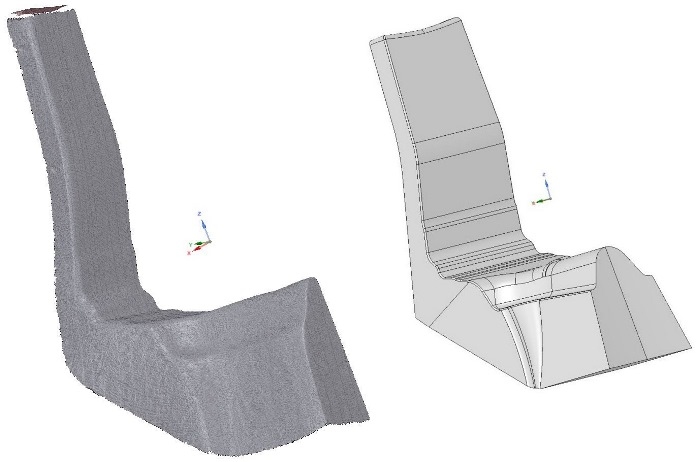

El escaneo 3D también es útil para hacer ingeniería inversa de los asientos de los botes de velocidad tipo FRISC, los cuales pueden ir a 80 km/h y son usados para realizar intercepciones.

Debido al gran impacto de las olas, los asientos pueden tener rupturas y necesitan reparación. En un reciente proyecto de Marinebedrijf Koninklijke Marine escanearon uno de los asientos con el creador de imágenes 3D, Eva, y usaron la información 3D para crear un molde vía ingeniería inversa, a partir del cual los asientos son reparados.

“Después de obtener los datos, usamos las herramientas disponibles en Artec Studio para obtener un molde perfecto”, dice Ben Jansen. “Si necesitamos hacer modificaciones para las cuales Artec Studio no tiene las herramientas necesarias, tales como adición de material al modelo 3D, exportamos el archivo a otro software en donde podemos efectuar los cambios requeridos.”

Después del post procesamiento, el modelo normalmente es exportado a Spaceclaim, un paquete CAD para ingeniería inversa. Luego un archivo 3D para impresión, fresamiento o soldadura 3D es creado. Si es necesario, dibujos en 2D o 3D son realizados para el almacén de herramientas de la Armada Real.

“En todo esto, el rol del escaneo 3D está creciendo rápidamente”, dice Ben Jansen. “Hemos notado que cuando se tiene la herramienta perfecta, como en este caso, las personas de repente ven el impacto de lo fácil que es tener un escaneo que concuerde con un objeto. Entonces ellos también quieren usar el escáner.”

Escáneres detrás de la historia

Prueba los escáneres 3D líderes en el mundo.