Tucci Hot Rods modernizza macchine d'epoca con Artec Leo

La sfida: la società di modifiche per auto statunitense Tucci Hot Rods cercava un modo più rapido per digitalizzare le parti di ricambio in modo che potessero essere personalizzate e utilizzate per costruire le auto dei sogni dei loro clienti.

La soluzione: Artec Leo, Artec Studio, Rhinoceros 3D

Il risultato: invece di dimensionare le luci, le prese d'aria, le griglie e altre aree delle automobili classiche tramite sagome ritagliate, Tucci Hot Rods le digitalizza con la scansione 3D. Ciò consente all'azienda di modificarle per ottenere esattamente quello che vogliono i proprietari, prima di stamparle in 3D in un flusso di lavoro più efficiente e veloce.

Perché Artec 3D? Grazie ad Artec Leo, l'azienda è in grado di acquisire con maggiore precisione le parti degli hotrod prima di utilizzare Artec Studio per modificare i modelli risultanti, in modo che siano più facili da inviare in produzione.

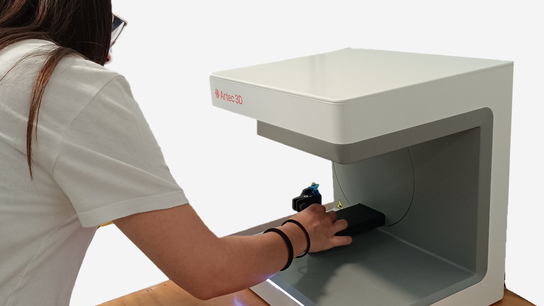

Dom Tucci usa Artec Leo per scansionare la parte anteriore di una Ford Mustang. Immagine per gentile concessione di Tucci Hot Rods

Le hotrod occupano un posto speciale nel folklore automobilistico. Le loro radici risalgono alla Grande Depressione degli anni '30, quando molti giovani americani, a corto di soldi ma con molto tempo a disposizione, si divertivano a modificare le loro auto.

Non solo per il piacere estetico, molti di questi veicoli venivano modificati per gareggiare. Nonostante il loro aspetto sopra le righe, molti hotrod erano bolidi da corsa a tutti gli effetti, e dopo la seconda guerra mondiale nacquero veri e propri campionati di corse hotrod negli Stati Uniti e in Europa.

Ad oggi, le corse di hotrod (un termine ora usato per descrivere veicoli vecchi e nuovi con motore modificato) sono ancora un passatempo popolare per gli appassionati di automobili. Cercando di recuperare parte della magia che ha reso gli originali così speciali, alcuni collezionisti continuano anche a modificare i veicoli dall'inizio alla metà del XX secolo, ma il processo per farlo è più facile a dirsi che a farsi.

Un classico pickup Dodge del 1936 modificato da Tucci Hot Rods. Immagine per gentile concessione di Tucci Hot Rods

Con la cessata produzione della maggior parte delle parti di auto d'epoca e alcuni dei loro progetti persi nelle pagine della storia, il modding richiede spesso di rimodellare da zero. Sebbene questo processo sia possibile tramite tecniche di modellazione tradizionali e manuali, Tucci Hot Rods ha ora trovato un modo per renderlo più rapido e accurato: l'utilizzo di Artec Leo.

Nell'officina di Tucci Hot Rods

Nell'ultimo quarto di secolo, Tucci Hot Rods si è affermata come una forza importante nell'arena del modding negli Stati Uniti, con clienti in tutto il mondo, da New York al Nevada. Inizialmente fondata da Dave Tucci Jr. e da sua moglie Jill, l'azienda continua ad essere a conduzione familiare, con il figlio Dominick Tucci che collabora come designer industriale.

I clienti tendono ad avvicinarsi all'azienda con piani spesso ambiziosi, richiedendo uno stile o un motore particolari, senza però i mezzi per realizzare la loro visione. Ed è così che Tucci Hot Rods si è creata un'ottima reputazione: accompagnando gli appassionati di modding automobilistico lungo tutto il percorso, dalla progettazione iniziale alla fabbricazione e al montaggio.

Tucci con un Artec Leo, scansione 3D della parte anteriore di una hotrod Chevrolet vintage. Immagine per gentile concessione di Tucci Hot Rods

Cosa incredibile, l'azienda ha ideato un modo per integrare le stampanti 3D ad estrusione e a resina nel suo flusso di lavoro, che consente la creazione di ricambi auto personalizzati per uso finale come lenti, coperture leggere e prese d'aria. Fino a poco tempo fa, tuttavia, l'azienda affrontava anche notevoli sfide nel modo in cui otteneva le misurazioni necessarie per applicare tali modifiche.

"Supponiamo che tu disponga di una forma metallica complessa: potresti creare un modello di un lato, un modello dell'altro, prendere le misure e quindi collegare i punti per crearne una copia", ha spiegato Dominick Tucci.

"Ma questo processo ci costringeva ad usare molto cartone e c'erano anche molti prototipi da stampare, vedere se combaciavano, apportare modifiche, stamparne di nuovi. Un sacco di avanti e indietro. Per creare un modello davvero bello potrebbero volerci due ore. E anche dopo due ore, potrebbe non essere perfetto."

Modernizzare la personalizzazione delle auto

Nel tentativo di rivoluzionare il metodo per creare parti personalizzate di Tucci Hot Rods, Tucci ha iniziato a sperimentare la scansione 3D già da alcuni anni. All'inizio era un semplice gioco con una fotocamera Xbox Kinect e un software di scansione economico, che gli permetteva di "raccogliere solo superfici rudimentali", ma che "gli ha dato un'idea di come funzionava questa tecnologia" se fosse entrato in possesso di un dispositivo di fascia alta.

Dopo aver visto gli scanner Artec 3D a una fiera nel 2021, Tucci ha contattato l'ambasciatore Artec Digitize Designs, che lo ha aiutato a scegliere il dispositivo e il software corretti per soddisfare le esigenze di Tucci Hot Rods. Dopo aver considerato gli scanner con cavo, il designer ha concluso che la versatilità e il display integrato dello scanner wireless Artec Leo erano la soluzione ideale per lui e la sua azienda.

"In passato ho usato scanner collegati a un computer, che ti permettono di controllare costantemente i risultati della scansione", ha aggiunto Tucci. "Con Artec Leo, puoi fare la stessa cosa senza alcuna interruzione, direttamente sullo scanner. Inoltre, la sua portatilità ci è stata molto utile in molte situazioni."

L'adozione della scansione Artec 3D ha anche permesso a Tucci Hot Rods di ridurre i tempi di consegna. In passato ci sarebbero volute fino a due ore per modellare la parte dell'auto di un cliente e poi fino a 20 ore per stampare in 3D il prototipo, a seconda della complessità della modifica. Grazie alla precisione di punto di 0,1 mm di Artec Leo e alla sua velocità di acquisizione dati fino a 35 milioni di punti al secondo, Tucci e i suoi colleghi sono ora in grado di modellare parti personalizzate perfette in pochi minuti.

"Un processo di tre o quattro giorni di avanti e indietro sostituito con soli 15 minuti di scansione."

Anche in uno dei suoi primissimi progetti a beneficiare della scansione 3D, che lo ha visto progettare dei fanali posteriori personalizzati per una Dodge classica, Tucci afferma che i risparmi in termini di costi e tempi di consegna sono stati subito chiari.

"Inizialmente, trascorrevamo 3-4 giorni andando avanti e indietro, modellando, stampando un pezzo di prova, cambiandolo, stampandone un altro. Le stampe duravano un minimo di 8-9 ore e venivano realizzate anche con materiale economico, non con quello che si usa per le parti finali," ha affermato Tucci. "Questo metodo ci costringeva a 3-4 giorni di avanti e indietro, un processo che abbiamo sostituito con soli 15 minuti di scansione."

Tucci Hot Rods ha trovato il display integrato di Leo una caratteristica particolarmente utile. Immagine per gentile concessione di Tucci Hot Rods

"La nostra collaborazione con Tucci Hot Rods, realizzata grazie alla raccomandazione di un cliente soddisfatto, ci ha permesso di offrire un'esperienza di scansione 3D superiore", ha aggiunto Kyle Burdine di Digitize Designs. "Dopo aver valutato la situazione, abbiamo consigliato a Dom di usare Artec 3D come la soluzione ideale per le sue operazioni. I vantaggi di questa collaborazione sono chiari, con un elevato ROI e una continua innovazione nel settore delle modifiche automobilistiche."

Artec Studio ha anche contribuito a migliorare la produttività dell'azienda. Tucci inizialmente era preoccupato di "riuscire ad acquisire scansioni dettagliate ma non troppo, in modo da poterle importare su Rhino 3D", un popolare software di progettazione CAD.

Tuttavia, con la guida di Digitize Designs, ha imparato a utilizzare la semplificazione della mesh di Artec Studio per ridurre la complessità del modello ed evitare completamente questo problema. Utilizzando il programma, è ora possibile rimuovere piccoli poligoni, impostare un livello massimo di deviazione o persino indirizzare un conteggio di poligoni per ottimizzare i risultati e rendere i modelli più facili da gestire quando vengono esportati su altre piattaforme.

"In Artec Studio, ho iniziato a giocherellare con gli strumenti per ridurre il numero di poligoni di una mesh. Ogni volta che provavo a farlo in Rhino, si impallava", ha aggiunto Tucci. "Ho capito che preferivo farlo su Artec Studio e importare in Rhino in un secondo momento."

"Ho fatto alcune sessioni di formazione prima di ottenere lo scanner, per imparare come utilizzare Artec Studio ed elaborare i dati di scansione. Funziona davvero bene per il nostro lavoro."

Scansione 3D automobilistica e non solo

Da quando è passato alla scansione Artec 3D, Tucci Hot Rods ha digitalizzato tutti i tipi di parti automobilistiche, pronte per la modifica e l'elaborazione. Uno dei primi che ha scansionato è stata la griglia di un classico pickup Dodge del 1936.

Secondo Tucci, la complessa forma esterna convessa del componente lo rendeva particolarmente difficile da modellare con i metodi tradizionali, e le stampe iniziali avevano un errore di oltre mezzo centimetro davanti e dietro. Dato che "non c'era spazio per errori" in quella parte del veicolo, e era "davvero fondamentale che combaciasse perfettamente", la scansione 3D era una necessità.

Alla fine, l'azienda è riuscita a utilizzare i dati di scansione come base per le coperture dei fari stampate in 3D che si montavano perfettamente sulla griglia dell'auto. In seguito a questo successo, Tucci e i suoi colleghi hanno continuato a personalizzare Ford d'epoca, tra cui una muscle car Mustang del 1970 e una berlina Model A del 1931.

Creazione di un supporto motore personalizzato di Tucci Hot Rods installato su una Model A. Immagine per gentile concessione di Tucci Hot Rods

"Per personalizzare la Model A, in precedenza avremmo montato il suo motore su un telaio e poi lavorato con calchi di cartone", ha spiegato Tucci. "Con la scansione 3D, sono riuscito a catturare il motore e il telaio, progettare tutti i supporti del motore, tagliarli al laser: tutto combaciava perfettamente."

"Se si considera che i nostri servizi costano sui 95-100 dollari all'ora e la personalizzazione di ogni auto richiede dai 12 ai 18 mesi, anche un piccolo risparmio di tempo può essere estremamente vantaggioso."

Il portfolio di Tucci Hot Rods diventa sempre più vario, con un cliente che recentemente ha chiesto la digitalizzazione di una Ford Maverick del 2022 e un altro che vuole catturare una camera bianca.

Attraverso i diversi piani dell'impianto di chip di silicio di quest'ultima, sono stati realizzati fori in calcestruzzo per ospitare le tubature multilivello di macchine e pompe. Per evitare fuoriuscite sui diversi piani, è stato necessario installare piccoli cordoli.

Tucci Hot Rods sta ora cercando di implementare Artec Leo in applicazioni non automobilistiche. Immagine per gentile concessione di Tucci Hot Rods

"Abbiamo sviluppato queste piastre che circondano ciascun tubo e si incastrano l'una nell'altra, ma dovevamo ancora scansionare venti fori, che avevano diverse dimensioni, tubi e posizioni che li attraversavano", ha detto Tucci. "Siamo riusciti a portarci dietro Artec Leo e catturare ogni buco, etichettarlo e trasformarlo in un modello."

"Ogni foro aveva la sua piastra che doveva essere appositamente realizzata. Senza uno scanner 3D, il progetto sarebbe stato praticamente impossibile."

Andando avanti, Tucci afferma che la sua azienda vorrebbe che Artec Leo fosse parte integrante della sua attività, sia con gli hotrod che in altri settori. "Se qualcuno avesse bisogno dell'aiuto della nostra compagnia per scansionare qualcosa", ha concluso, "è un servizio che vorremmo essere in grado di offrire."

Gli scanner dietro alla storia

Prova i migliori scanner 3D a livello mondiale.