Artec LeoとRay IIを用いた3Dスキャンの導入で鉄道の修理作業を軌道に乗せる

課題:鉄道サービスの継続的運用を確保するために、鉄道線路の欠陥を特定し、迅速な修理を計画するためのより高速かつ正確でありながら労力のかからない手段を発見すること。

ソリューション:Artec Leo, Artec Ray II, Artec Studio, Geomagic Design X

結果:テープやスチール定規で行っていた作業を辞めてArtec 3D社製品を用いたスキャンを導入したことで、voestalpineの検査プロセスは革命的に改善され、信頼性が向上し、実行も容易になりました。従来の測定では最大2時間かかっていた作業が、デジタルでのキャプチャにしたところ、わずか数分で完了できるようになりました。

Artec 3Dを選ぶべき理由: ワイヤレスでターゲットが不要のLeoとRay IIは、鉄道のインフラストラクチャを迅速・正確・安全にキャプチャし、データをArtec Studioにシームレスに転送してリモート処理を可能にします。

三脚に取り付けられたArtec Ray IIが、検査のために鉄道線路を3Dスキャンしている様子。画像提供:voestalpine Turnout Technology UK

脱線を防ぐために、鉄道インフラというものは定期的なメンテナンスが求められます。線路の端(または起点)にあるジョイント部分の故障からブロックの摩耗まで、あらゆるものが危険要因となり得るからです。

しかし、今までこれだけ幅広い技術の進歩を遂げてきたのにもかかわらず、鉄道は従来のツールで検査され続けています。テープやひも、または定規を使用して特定的な欠陥を測定する場合に起こる問題は、一度に最大2時間かかることもある上、本来ならばそんな作業をするよりも他の場所で活躍すべきベテランスタッフが必要となる点です。

一部の鉄道では線路上での金属製工具の使用が禁止されているため、技術者は金属製工具ほどの精度が得られないプラスチック製の工具を使用する必要があります。そのため手動測定では、重要な詳細が見逃されるリスクもあるので、100%信頼できるとは言えません。また、さらに規模や環境要因が加わると、レール検査はたちまち過度に複雑になってしまう可能性もあります。

これらの問題に取り組むため、 voestalpine Turnout Technology UKはArtec LeoとArtec Ray IIを用いて検査のデジタル化を行うという、劇的ステップに挑んだのでした。

voestalpineの鉄道システムエンジニアが検査の準備をしている様子。画像提供:voestalpine Turnout Technology UK

すでにvoestalpine Railway Systemsの子会社であり、方向転換用の線路部品、いわゆる「分岐器」や関連部品、締結材料のメーカーは、その利益を受けています。Artec 3D社製品を用いたスキャンは単に高速なだけでなく、サブミリメートル単位の精度のデータを提供できるため、特にリバースエンジニアリングや品質管理などの分野で、他のvoestalpineのサービス全体の結果を改善する可能性があります。

デジタル検査への切り替え

voestalpineは、Central Scanningによって初めてArtec LeoとRay IIの紹介を受けました。高速のデジタルデータキャプチャが鉄道分野にもたらす可能性を認識したこのArtecのアンバサダーは、即座にvoestalpineを驚かせる大規模な実演を行ったのでした。

市場に出ている他の3Dスキャナとは異なり、LeoもRay IIもターゲットには依存しません。すべてのプロジェクトにターゲットをつけるというアイディアは顧客の間で不評だったので、voestalpineは、より高度でターゲットが不要なデバイスを導入する方がビジネスにとって良いことにすぐに気が付いたのです。

また、万能なワイヤレススキャナを導入したことも、大きな成果であったことがわかりました。配線が必要なデバイスを使用すると、現場に機材を設置するステーションが必要となるだけでなく、安全性にも影響が及んでしまいます。その一方で、LeoとRay II はPCに依存しない自律型で、シームレスなキャプチャを可能にする内蔵ディスプレイを備えており、そのデータは処理のためにvoestalpineのエディンバラ本社に送信されます。

実際、どちらのスキャナも非常に使いやすいため、voestalpineはデータ収集のためにエンジニアを派遣する必要がなくなり、エンジニアを他の付加価値の高いタスクに充てられるようになりました。

voestalpine Railway Systemsのエンジニアが Artec Leoでキャプチャしたデータをチェックしている様子。画像提供:voestalpine Turnout Technology UK

さらに、収集するデータの速度、規模、品質も重要な要素です。Leoは最も複雑な表面でも毎秒3,500万ポイントの速度でスキャンすることができ、フルカラーの高解像度データを取得しますが、Ray IIは130メートル (427 フィート) の範囲からより広いシーンをキャプチャできます。これら2台を併用することで、通常35 メートル(115 フィート)以上の距離にわたってより高い精度を実現し、非常に詳細なオブジェクトで満たされた領域全体のデジタルツインを作成するというユニークな提案をします。

今日、同社はこれらを併用することで、サイトを隅々までスキャンしています。最大0.1mm の精度で表面をキャプチャできるデバイスの Leoを使用することで、エンジニアは欠陥を見逃さないレベルの詳細データを、これまでにない速さで収集できるようになりました。

フォトリアリズムによる鉄道インフラをモデリング

voestalpineによるスキャンからメッシュに変換させる3Dモデリングのワークフローは、 Artec Studioから始まります。この3Dデータキャプチャおよび処理ソフトウェアには、鉄道の検査を加速するためのアルゴリズムが豊富に搭載されています。これには、高速スキャンの位置合わせや、メッシュ編集のための使いやすいブールツール、または複数のステップのプロセスを自動化する自動モードなどが含まれます。

Artec Studioは常に進化し続けているので、サードパーティのプログラムにエクスポートすることなく、重要なリバースエンジニアリングや検査タスク用の機能がさらに追加されつつあります。2Dの断面解析により、メッシュを断面ごとに検査できるようになりました。一方、自動サーフェス機能を使用すると、ユーザーはメッシュのサーフェスパッチをフィットさせ、ワンクリックでCADボディに変換させることができます。

voestalpineにとって、スキャンにカメラのテクスチャデータを追加することでモデルの現実味を高めるArtec Studioのフォトテクスチャリング機能も非常に便利であることがわかりました。特に、エンジニア以外の顧客に対して結果を提示する際にこの機能は役立ちます。

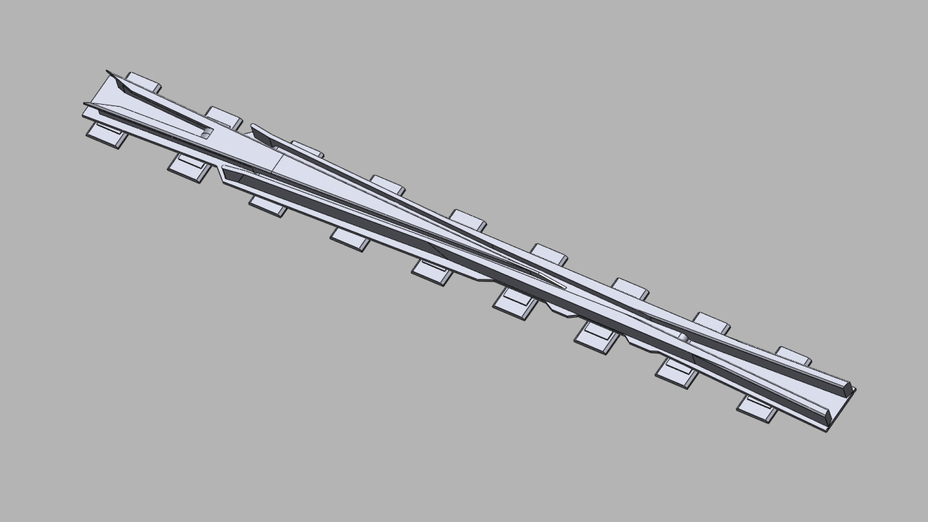

Artec 3D社製スキャナから得たスキャンから作成された分岐器部分のCAD モデル。画像提供:Central Scanning

より高度な検査やリバースエンジニアリングのプロジェクトでは、Voestalpineのチームは Geomagic Design Xを利用しています。スキャンをフィーチャーベースのCADモデルに変換するための多様なツールを備えたこのソフトウェアは、製造中止になった損傷部品の設計をデジタル化するのに最適です。

例えば、2000年代初頭に設置されたコンクリート製のベアラー (アンダーレール) を交換するという最近のプロジェクトを例に挙げてみましょう。これらを測定のために取り外すとなると、現地でのサービスに遅れが発生することになりますが、Artec 3D社製品を用いてその場でスキャンしたことで、新しいサービスを作成するために必要なすべての情報が得られました。

全速前進しているデジタル鉄道検査

既知のコンポーネントのスキャンにより、再現性が高く、正確な結果が得られるようになったため、voestalpine はこの新しい分野への進出を開始し、Leoと Ray II を使用することであまり馴染みのない部品をデジタル化することになりました。

完全に伸ばした三脚にArtec Ray II を設置したことで、キャプチャ範囲を最大限にしている様子。画像提供:voestalpine Turnout Technology UK

それだけではありません。Artec StudioとDesign Xは非常にうまく統合されているため、同社は現在、この技術を品質管理のより広範囲に適用する方法を検討しています。建築情報モデリング(BIM - 建設におけるデジタル設計とプロジェクトの最適化プロセス)も、大きな拡大の機会がある分野として注目されています。

「voestalpine にとって3D スキャンは大きな成功となりつつあり、最初の結果は期待どおりでした。これにより、あまり知られていないコンポーネントに進出できるという大きな自信が生まれます」と、voestalpineは彼らの取り組みについて言及します。「GeomagicとArtec Studioは互いに非常にうまく連携するので、3Dスキャン活動をBIMや社内品質管理にまで拡大することを検討しているんですよ」

ストーリーの背景で活躍するスキャナ

世界最高峰のポータブル3Dスキャナをお試しください。